views/visitor

不鏽鋼穩定化熱處理與鋅脆化防治

作者 劉明盛

社團法人中華產業機械設備協會

目 錄

壹、前言

煉製及石化業常用 300 系列沃斯田鐵系不銹鋼(Austenitic Stainless Steel),主成份為 18 鉻-8 鎳,如 304、316、321 及 347,因其無磁性、高強度(抗拉強度 75,000psi)、延展性佳、耐高溫及抗腐蝕等特性,最適用於加氫裂解、脫硫和烷化的高溫裝置,而 304 用於鍋爐水處理之添加劑,如脫氧劑聯胺(N2H4)及 PH 值調整劑磷酸鹽(Na3PO4),316L 低碳且含 2%鉬,可抗高流速之沖蝕,321 及 347 可耐硫化氫腐蝕的本質,常用於加熱爐管、反應器與反應器流出物之熱交換器及其連結的管線。

貳、內容

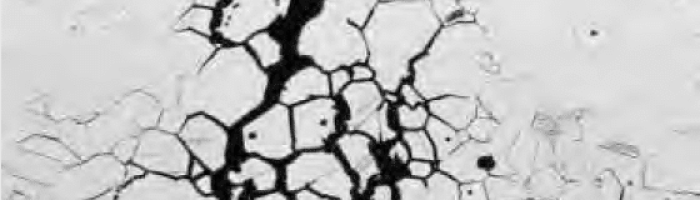

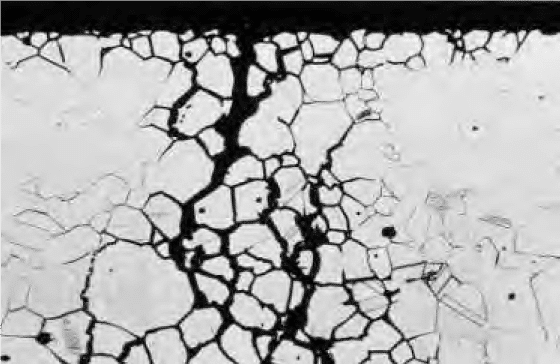

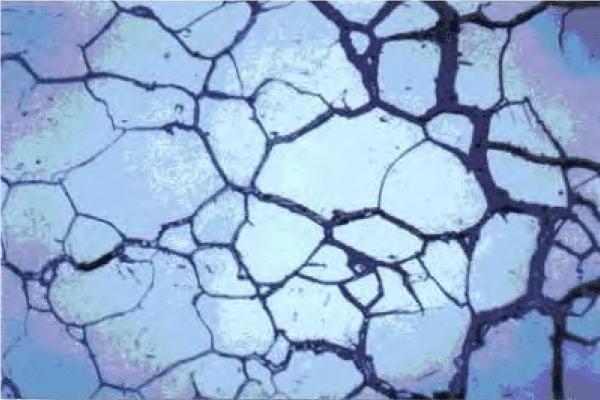

在高溫氫氣/硫化氫環境,300 系列不銹鋼每年平均腐蝕率約 0.02mm,若使用碳鋼或鉻鉬低合金鋼,年腐蝕率超過 0.6mm 以上。 不銹鋼材料雖具有良好的抗腐蝕性,仍須注意防止沿晶應力腐蝕龜裂 (Intergranular Stress Corrosion Cracking, IGSCC)(如附圖 1)及聚硫酸應力腐蝕龜裂(Polythionic Acid Stress Corrosion Cracking, PASCC)(如附圖 2) 等材質劣化機制。[1]

300 系列不銹鋼銲接後之銲道與熱影響區或長期使用於 370~815 °C高溫環境時,會使鋼材中之鉻與碳結合成碳化鉻(Cr23C6)析出於金相組織之晶界上,引起晶粒間腐蝕(Intergranular Corrosion, IGC),且因鉻含量降低,進而失去抗蝕性。該臨界溫度,稱為敏化溫度範圍 (Sensitization)。[1]

一、300 系列不銹鋼之晶粒間腐蝕防制法如下:

1.不銹鋼管線用料製程之熱處理及沿晶腐蝕測試(鋼管 ASTM A312 Gr.TP321 & 347,鍛造法蘭 ASTM A182 Gr.F321 & 347,鍛造管件 ASTM A403 Gr.WP321 & 347 及鑄造閥類 ASTM A351 Gr.CF8C):

(1) 固溶退火熱處理(Solution Annealing Heat treatment):不銹鋼鋼管(不論是無縫或有縫製程)、法蘭、管件及閥類等, 於製程完成後,需施行 1040°C固溶退火熱處理及急冷,以快速通過敏化溫度區域,避免生成碳化鉻,防制晶粒間腐蝕。[2]

(2) 穩定化熱處理(Stabilization Heat Treatment):(補充規定) 建議:高溫環境下,不銹鋼法蘭、管件之製程及固溶退火熱處理完成後,接續施行 815~870°C穩定化熱處理,持溫 2 小時/英 吋管厚,並急冷以利快速通過敏化溫度。[3]

(3) 沿晶腐蝕測試:(補充規定) 建議:高溫環境下,不銹鋼鋼管及法蘭用料之採購規範,特別規定:依 ASTM A262 Practice C 施作「沿晶腐蝕測試」。[4,5]

2.選用低碳含量之不銹鋼:

如 304L、316L(0.035%碳),銲接性佳及入熱量低,不易生成碳化鉻,因其碳含量低,較不耐高溫(400°C以下),但適用於低溫環境 (零下 254°C)。[1,6]

3.選用添加穩定性金屬之不銹鋼:

(1) 如 321 含鈦(Titanium),或 347 含鈮(Niobium,亦稱 Columbium) 和鉭(Tantanium)之穩定型沃斯田鐵不銹鋼,因 Ti 及 Nb 比 Cr 對 C 更具親和力(Affinity),俾晶粒間生成穩定之 TiC 或 NbC, 降低碳化鉻的析出,以防止晶粒間腐蝕。[1]

(2) 建議:427°C以上高溫含硫環境下,選用 321、347 或鎳基合金 Alloy 20Cb-3、825 及 625,可抗聚硫酸應力腐蝕龜裂。聚硫酸 (Polythionic Acid, H2SxO6)係不銹鋼在高溫含硫環境中產生硫化現象,其金屬表面生成硫化鐵(FeS),於停爐系統開放時,與 空氣中之氧和濕氣所結合反應生成,化學反應式: 8FeS+11O2+2H2O→4Fe2O3+2H2SxO6。[1,7]

4.選用添加穩定元素鈮-鉭(Nb-Ta)之不銹鋼電銲條:

321 及 347 不銹鋼銲口,第一道以惰氣遮護鎢極電弧銲(GTAW, 或稱 TIG)ER347 氬銲條打底,第二道以上則以遮護金屬電弧銲法 (SMAW)E347-16 手銲條施銲。ER347 & E347 電銲條之 Nb 或 Nb-Ta 含量至少為碳的十倍(C:0.08%),上限為 1%,可降低銲道及熱影響區晶粒間碳化鉻之析出,防止晶粒間腐蝕。[8]

5.高溫含硫管線之現場銲口於銲接後,施行 900°C穩定化熱處理:

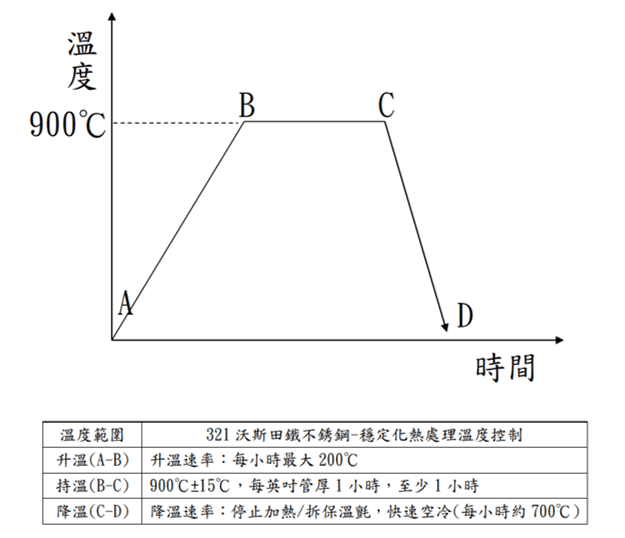

建議:為防制聚硫酸應力腐蝕龜裂,高溫含硫管線之現場銲口, 於銲接完成後進行 900°C之穩定化熱處理,持溫 2~4 小時,既可消除銲接產生之內應力,又可促使 TiC 及 NbC 穩定碳化物生成, 減少碳化鉻之析出,進而增強其銲道及熱影響區之抗蝕性,其熱處理程序及溫度與時間圖(如附圖 3)。[1,9,10]

二、鋅脆化防制(熔融液態金屬脆化):

1.選用與母材同材質之附屬元件:

(1) 321 及 347 不銹鋼管線之現場銲口,進行 900°C之穩定化熱處理時,其用於固定銲口周邊之加熱線圈及熱電偶溫度計,須使用 304 不銹鋼線,外部再以岩棉保溫氈綁緊,俾隔絕空氣。

(2) 曾有案例,固定於其銲口周邊之加熱線圈及熱電偶溫度計,使用鍍鋅鐵線,造成鋅脆化現象。

2.API RP 571 液態金屬脆化(Liquid Metal Embrittlement)[1]:

(1) 金屬如鎘(Cadmium)、鉛(Lead)及鋅(Zinc),其熔點分別為 321°C、 327°C、420°C,達其熔融液態時,將滲入鋼材而引起脆裂。

(2) 受影響之母材,如碳鋼及低合金鋼為鉛與鎘,300 系列不銹鋼為鋅,鎳基合金為鉛。

(3) 設備及管線之熱處理溫度或操作溫度,若超過液態金屬熔點以上時,應限制接觸鎘、鉛及鋅及其化合物,以免受侵擊脆化。

參、結論

綜上,300 系列不銹鋼之鋼管及法蘭等材料,均於製程中實施固溶退火熱處理,以降低沿晶應力腐蝕龜裂的機率。另於高溫含硫環境下,為防治聚硫酸應力腐蝕龜裂,選用 321、347 穩定型沃斯田鐵不銹鋼,且施行 900°C之穩定化熱處理。所有製程中的關鍵要務,在於每一環結與細節,必須依照規範及標準作業程序確實執行,以免造成材料腐蝕與劣化。

肆、參考文獻

[1] API RP 571 Damage Mechanisms Affecting Fixed Equipment, 3.52 Polythionic Acid Stress Corrosion Cracking, PASCC ; 3.42 Liquid Metal Embrittlement (2020)

[2] ASTM A312, 6.2 Heat Treatment & Table 2,ASTM A182, 7.1 Heat Treatment & Table 1,ASTM A403, 6.1 Heat Treatment & Table 4,ASTM A351, 6.1 Heat Treatment & Table 1

[3] ASTM A182, S10. Stabilization Treatment,ASTM A403, S2. Stabilization Treatment,ASTM A351, S33. Stabilization Heat Treatment of CF8C

[4] ASTM A312, S7. Intergranular Corrosion Test,ASTM A182, S4. Corrosion Test

[5] ASTM A262 Practice C, An Overview of Intergranular Corrosion Testing

[6] ASME B31.3 Process Piping, Table A-1M (2016)

[7] NACE SP0170 Protection of Austenitic Stainless Steels and Other Austenitic Alloys from Polythionic Acid Stress Corrosion Cracking During a Shutdown of Refinery Equipment

[8] ASME Boiler and Pressure Vessels Code, Section II Part C, SFA5.4 & SFA5.9

[9] API RP 581_Risk-Based Inspection Methodology, Table 11.2 (2019)

[10] API RP 582 Welding Guidelines for the Chemical, Oil, and Gas Industries, Table 6 (2016)