views/visitor

應用ANSYS APDL分析塔式起重機之結構安全

作者 毛昭陽

經濟部加工出口區管理處 第四組勞動檢查科

目錄

摘要

塔式起重機(Tower crane)為一種塔身豎立,起重伸臂組裝於塔身頂部並可回轉的伸臂型起重機。由於塔式起重機的起重伸臂與塔身構成T型結構,故能比其他類型的起重機更靠近建築物,工作幅度的利用率更高,因而特別適用於大樓興建及土木工程。在國內,尤以高層建築的施工建設過程中,最為常見。因塔式起重機的使用,大大提高了施工進度,降低營造成本,故一直為營造工程所廣泛應用。但如塔氏起重機結構本身不符合安全要求,容易造成結構的斷損,導致重大的工安事故,造成重大的生命與財產損失,其安全使用與管理問題不容忽視。

由於工程技術發展迅速,運用有限元素法進行結構分析設計,儼然已成為結構分析中最精確有效的數值分析分法。本文的研究重點在於利用ANSYS分析塔式起重機結構應力,大多數ANSYS使用者都偏好使用ANSYS的圖形化使用介面(GUI, Graphical User Interface)執行所有動作,惟利用GUI在進行重複性的動作時,容易有資料輸入的錯誤或漏失的缺點且不易執行動態的連續性或最佳化分析過程,故本研究擬用ANSYS的參數程式語言(APDL)與ANSYS分析軟體互相搭配,進行塔式起重機結構應力分析。

關鍵詞:塔式起重機、有限元素法、ANSYS、APDL、安全檢查構造標準

壹、前言

起重機吊升荷重達3公噸以上者為勞工安全衛生法所稱危險性機械,必須經檢查機構檢查合格方得使用,由此可見政府對起重機械使用安全的重視。近年來,隨著建築物的大型化和高度提升,為提升施工效率,各營造工地傾向於使用各種大型的塔式起重機進行作業,如以鋼樑吊升作業即是。然而塔式起重機在進行作業時,往往由於人為疏失或是結構出現斷損等問題造成重大傷亡事故,則屢見不鮮。

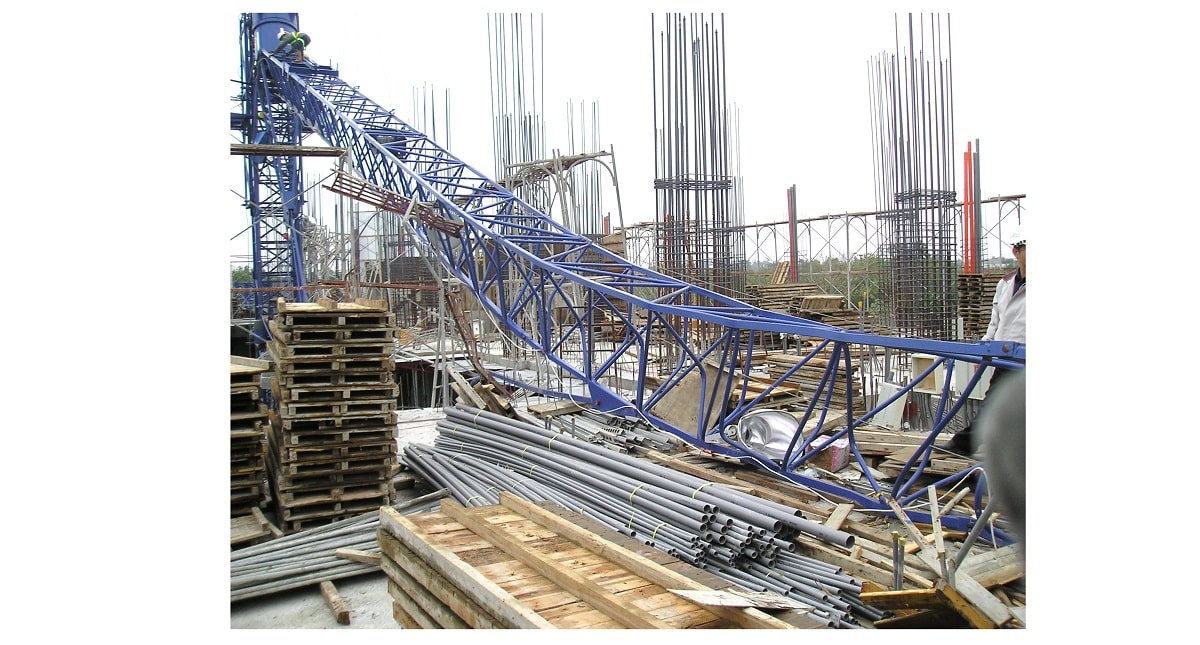

塔式起重機符合起重升降機具安全規則第2條「在特定場所使用動力將貨物吊升並將其作水平搬運為目的之機械裝置」規定,屬固定式起重機,需依勞工安全衛生法、起重升降機具安全規則及固定式起重機安全檢查構造標準[1]等法令辦理相關安全管理事項。塔式起重機主要由豎直的塔身、起重伸臂、塔柱及平衡臂等構件所組成,而在結構的力學分析中,主要分析塔身、起重伸臂、塔柱的桁架內桿件之受力。塔式起重機吊升荷物之範圍位於起重伸臂部分,當作用應力超過結構強度時,除易造成結構的永久變形或影響使用壽命外,甚至可能造成結構斷損(如圖1),故危險性機械檢查制度及固定式起重機安全檢查構造標準扮演了重要的關鍵角色。

塔式起重機結構係將桁架(truss)與桁架以高張力螺栓鎖固而成,因應不同的作業範圍及吊升荷重需求,伸臂長度及桁架形式則有所不同。若將其結構體簡化視為靜定樑分析,結果與實際狀況常相去甚遠,實因塔式起重機之三維空間結構複雜,不適於傳統計算方法,此時有限元素法[2]乃成為適宜的選擇方案。有限元素法發展至今,其精確度及正確性已備受認定,再加上軟體技術及計算機容量、速度進步,以有限元素法作為各種結構之設計分析,已逐漸普遍被採用。

貳、國內塔式起重機使用現況

一、 塔式起重機種類

塔式起重機因設計廠商及使用目的不同,可以分為固定於地面基礎或建築物結構內並可爬升的固定式塔式起重機或固定於軌道或履帶、輪行車輛上可移動的移動式塔式起重機。在國內常見的塔式起重機形式,依起重伸臂形式,可分為三類︰鎚頭型、俯仰型及平頭型塔式起重機,分別如圖2、圖3及圖4所示。

目前國內使用的吊升荷重超過3公噸以上之塔式起重機,多為外國進口的機種,諸如西班牙COMANSA公司與澳洲FAVCO公司所製造。雖然生產國家不同,但其爬升原理大同小異,皆主要是利用油壓千斤頂,將塔柱向上頂升。

塔式起重機的使用可以依工地及建築物形狀之不同而採不同的爬升型式,依爬升型式區分,可分成內爬式和外爬式兩類[3],如圖5所示。雖然說塔式起重機的爬升方式有外爬式和內爬式兩種,但是只要有爬升的設備,並且考量建築工地環境等,各廠牌的塔式起重機均有進行外爬式或是內爬式爬升作業的機種。

二、 內爬式與外爬式塔式起重機之差異分析[4]

- 內爬式之有效施工能力較外爬式大

內爬式塔式起重機組裝於建築物內部,其施工面為整圓周,有效作業能力高;外爬式塔式起重機組裝在建築物一側,施施工面為半圓。所以,可以利用吊升荷重小的內爬式塔式起重機代替吊升荷重大的外爬式塔式起重機,減少塔式起重機的數量。

- 內爬式之製作成本較外爬式低

內爬式塔式起重機可隨建築物結構增高而相對爬升,並不需隨樓層升高而增加塔節,所以整台塔式起重機所耗鋼材少,製作費用低。外爬式塔式起重機需構築塔式起重機基礎和附牆預埋件,有效施工能力小,相對吊裝量也小。

- 內爬式之安全性較外爬式佳

在狹窄工地起伏式起重臂作業的安全性比水平式起重臂作業的安全性佳。另外,由于內爬式塔式起重機塔身不高,塔式起重機底座和部分塔節位于建築物內部,所以整座塔式起重機的受風面積小,抗風能力強。

綜此,因為內爬式之塔式起重機的高度為固定,只要配有足夠的電纜線及鋼索,即可適用於不同高度的樓層建築。且其吊臂應用於同一建築物時,通常要比外爬式所需者短,在成本效應上較為輕濟,可說蓋得越高省得越多,顯見內爬式塔式起重機比外爬式塔式起重機更勝一籌,但是內爬式塔式起重機基座位於建築物結構內,建築物結構開口處需特別補強,這是其缺點。因此,國內相關廠商基於建築物的大型化及經濟上的考量,絕大部份採用內爬式爬升方式。

三、塔式起重機安全裝置之構造、功用等原理

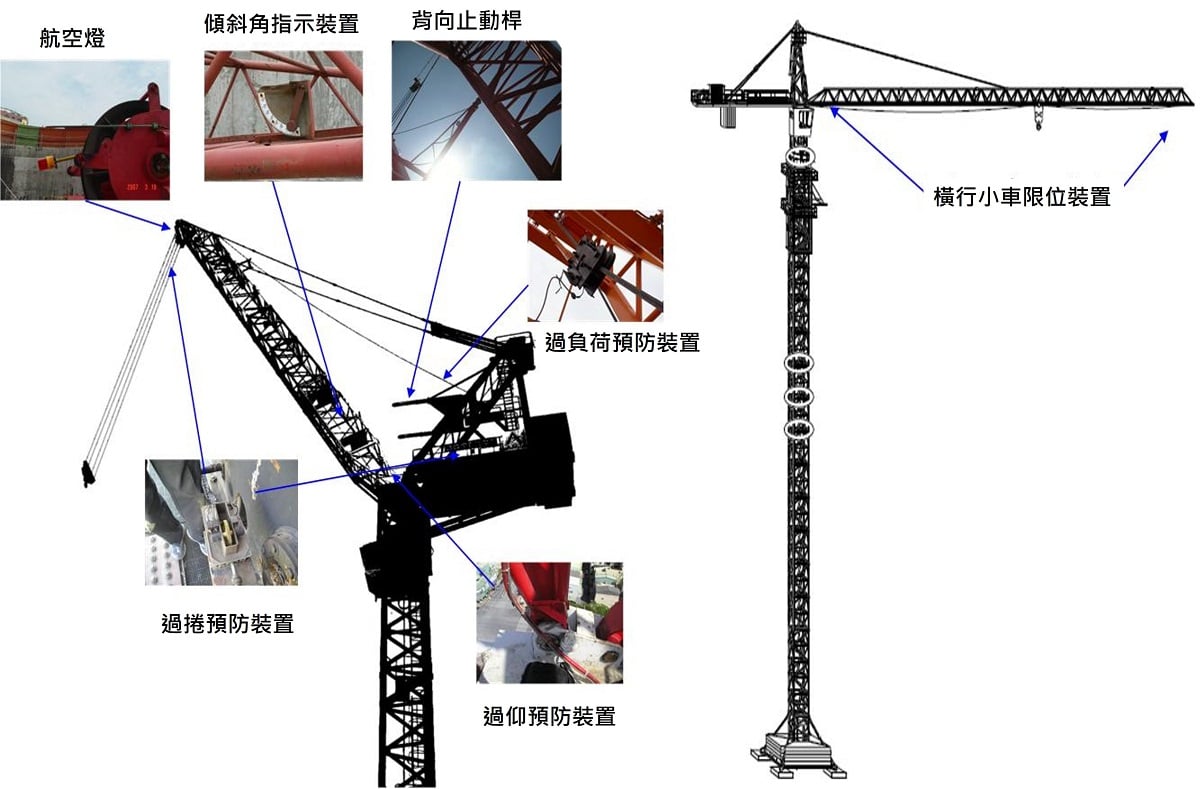

塔式起重機之安全裝置依「固定式起重機安全檢查構造標準」規定,必須裝設的安全保護裝置有(如圖6):

- 過捲預防裝置:可使吊鉤觸及起重伸臂本體之前,捲揚機構自動斷電,以防止過捲。過捲預防裝置,一般大都使用極限開關。

- 過負荷預防裝置:確保在起重機運轉超過能力範圍以上時,能自動限制使用及發出警報。過負荷預防裝置有使用機械式、油壓式、電氣式或電子式等。

- 伸臂傾斜角之指示裝置:具有起伏動作之伸臂起重機,應於操作人員易見處,設置伸臂傾斜角之指示裝置。

- 安全閥及逆止閥:使用液壓或氣壓為動力之固定式起重機之吊升裝置及起伏裝置,應設置防止壓力過度升高之安全閥及防止液壓或氣壓異常下降,致吊具等急劇下降之逆止閥。

- 防止吊掛用鋼索等脫落之阻擋裝置:吊鉤應設置防止吊掛用鋼索等脫落之阻擋裝置等。

- 車輪阻擋器:鎚頭型伸臂起重機之橫行軌道,應在其兩端或適當場所設置緩衝裝置、緩衝材或相當於吊運車輪直徑1/4以上高度之車輪阻擋器。

除上述法定必須裝設的安全裝置或緩衝裝置外,一般現場竣工檢查時,實際上會另外裝設有:

- (1) 伸臂俯仰角度限制裝置:用來限制俯仰型塔氏起重機吊臂的俯仰角度範圍,即時發出警報,到達極限位置時,自動切斷電源。

- (2) 橫行小車限制裝置:用來限制鎚頭型塔氏起重機之橫行小車的移動範圍。

- (3) 背向止動桿:當伸臂俯仰角度限制裝置失效時之實體限位器,以防止俯仰型塔氏起重機吊臂過仰的狀況。

- (4) 回轉限制裝置:用來防止塔氏起重機同一旋向的旋轉圈數過多,使連接線路遭扯斷。

- (5) 風向風速儀

- (6) 避雷針系統。

參、研究理論基礎

一、塔氏起重機結構應力之構造標準分析

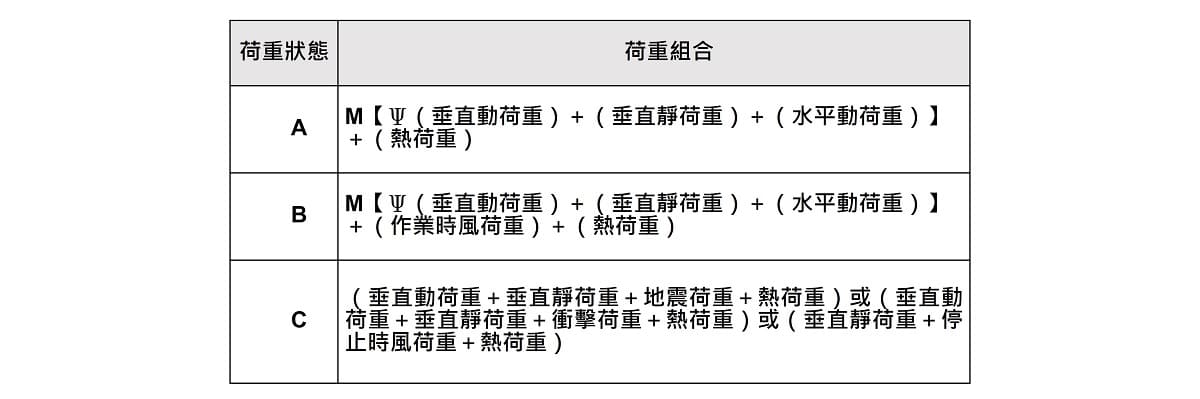

金屬結構是起重機的重要組成部分,用以裝設吊運車、電器設備及步道等,並承受和傳遞作用在起重機上的各種荷重及支承吊物的重量。依勞委會固定式起重機構造標準(簡稱「構造標準」),起重機結構部份需核算垂直動荷重、垂直靜荷重、水平動荷重、熱荷重、風荷重、地震荷重等荷重所引起之應力。其荷重組合分為A、B、C三種荷重狀態,如表1所示。

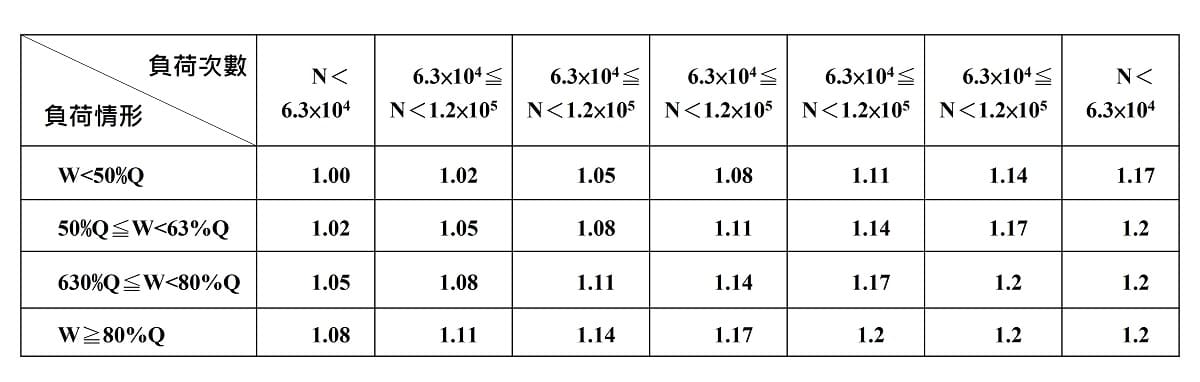

表1中的M值稱為作業係數,係根據起重機的負荷次數和負荷情形來加以區分,如表2所示。Ψ稱為衝擊係數,對本文所研究的塔式起重機而言,採下式計算之,

其中,

V:上升之額定速率(m/sec)

註:W-負荷,Q-額定荷重,N-負荷次數

若塔式起重機為具有四輪之吊運車者,其對伸臂所產生之單一輪壓荷重為

其中,

- Q:額定荷重(N)

- G1:吊運車重(N)

- g0:吊具重(N)

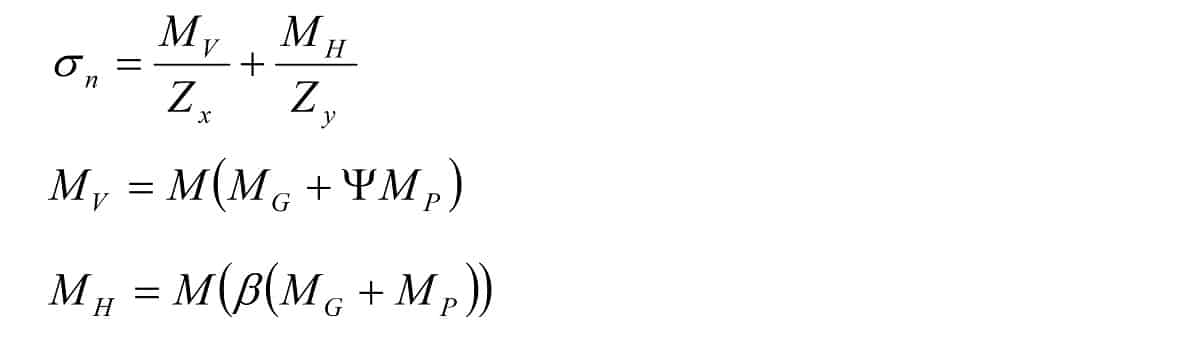

考慮伸臂受吊運車輪所傳遞的集中負載P,並考慮結構自重、因吊運車移動所產生之慣性力,伸臂之正向應力(Normal Stress)表示為

其中,

- MV:合成垂直彎矩(N-mm)

- MH:合成水平彎矩(N-mm)

- MG:伸臂自重引起之彎矩(N-mm)

- MP:由P引起之彎矩(N-mm)

- Zx:對 X 軸剖面模數(mm3)

- Zy:對 Y 軸剖面模數(mm3)

- β:慣性係數

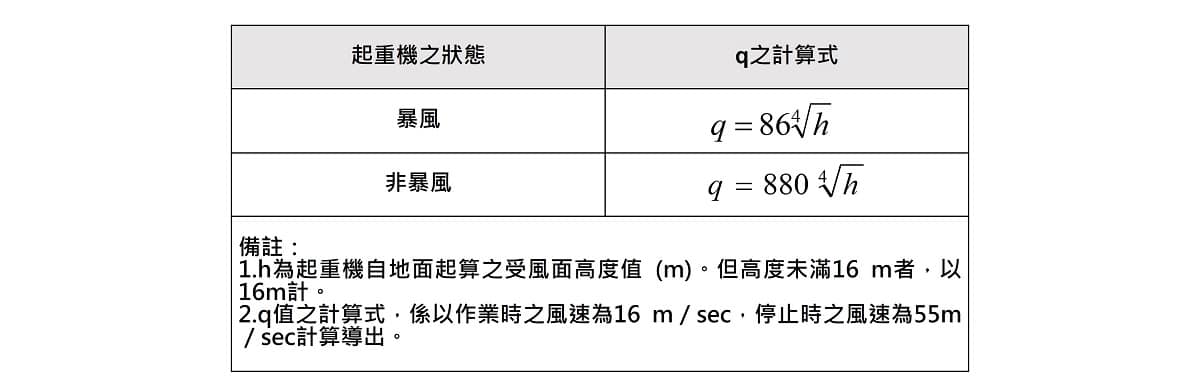

另地震荷重係以相當於20%垂直靜荷重之水平動荷重來計算,風荷重則依下式計算,

式中之W、q、C及A分別表示下列之值:

- W:風荷重。單位:N。

- q:速度壓。單位:N/m2。

- C:風力係數

- A:受風面積。單位:m2。

前項之速度壓,應依下表起重機之狀態及其對應之計算式計算:

二、有限元素分析

將實體的物件,分割成不同大小、種類、小區域稱為有限元素(finite elements)。利用不同領域的需求,推導出每一個元素的作用力方程式,組合整個系統的元素,構成系統方程式,最後將系統方程式求出其解,由有限元素法的發展,此法具有下列的特色:

- 整個系統離散為有限個元素。

- 利用最低能量原理(Minimum Potential Energy Theory)與泛函數值定理(Stationary Functional Theory)轉換成線性聯立方程式。

- 整個區域做離散處理,需龐大的資料輸出空間與計算機容量。

- 線性、非線性均適用。

有限元素(finite element)軟體包含前處理(pre-processing)、有限元素分析(solving)和後置處理(post-processing),分析程序[5],簡述如下,

- 建立有限元素分析模型,包括邊界條件(boundary conditions)及負載條件(loading conditions)。

- 對每一元素,逐一建立其個別的力平衡方程式。

- 將個別的力平衡方程式聯立,建立整體結構的力平衡方程式。

- 求解整體結構的力平衡方程式的位移矩陣{D},每一個元素之各節點位移可由位移矩陣{D}中取得。

- 再由節點位移,逐一計算每個元素的位移場(displacement field),再計算其應變場(strain field)及應力場(stress field)。

三、ANSYS有限元素分析軟體

ANSYS是一種泛用的有限元素數值模擬軟體, ANSYS的分析順序主要分類為三大步驟:前處理、求解與後處理。前處理的部份包括有設定參數、建立模型、網格切割以及邊界條件的設定等;求解則是將離散化的矩陣方程式進行計算來求得分析的結果;後處理則是提供了應力、應變及位移的圖形化顯示、文字資料顯示或是動畫的顯示等,以利進一步之判讀與分析。

在前處理的部份,ANSYS提供了兩種實體的建模方式,分為由上而下法(Top to Down)與由下而上(Bottom up)法,兩種建模方式端看使用者所需要建立的模型結構的複雜度來訂定。當所需要建構的模型複雜度較高時,則以由下而上法來進行點、線、面的建構,以這三個基本建模元素來製作出需要的模型結構;而當模型結構的複雜度較低時,則是以由上而下法來進行體積間的布林運算來達成模型建構。在模型建構完成之後,ANSYS提供了各種不同的網格化元素,包含有線、薄殼、立體的網格化元素。

ANSYS對於求解的處理則是提供分析類型、負載設定與自由度設定來模擬負載情形。後處理階段中,ANSYS則提供了數據資料庫中資訊調用與輸出的功能,當使用者進行分析之後,欲調用某個數值來進行檔案輸出或是列表時,便可自行利用後處理的元素表建立與調用的動作,讓分析結果輸出更加的簡易。同時除了數據類型的資料查詢功能之外,也提供了圖形化介面的分析結果判斷,以顏色區分出各種負荷與變形的狀況,並且可進行分析過程的影像輸出,使分析過程更容易進行判讀。

四、APDL說明

在ANSYS的運用模式可以分為兩種使用模式,交談模式(Interactive mode)與非交談模式(Batch mode)。在交談模式之中,使用者能夠藉由軟體的提示來逐一下達指令完成分析的作業,如建模、檢視模型、修改模型及分析求解等。而當分析的問題必須要經由較長的時間才能獲得解答時,則可將所有分析問題的指令利用文字檔案的編輯,透過非交談模式來進行分析的工作。

APDL為ANSYS Parameter Design Language的縮寫,為在ANSYS的工作環境下所使用的參數化設計語言[6][7],是類似Fortran的解釋性語言,並且可運用作為二次開發的工具。應用APDL所編寫而成的程式碼也具有一般程式的功能,能夠自動的完成大部分的GUI介面的操作任務,也可以完成一般GUI介面中無法進行的任務,如參數化建模以及求解的控制等等,並且可以針對ANSYS的有限數據庫來進行提取資訊的動作。因此使用者可以透過APDL將建模、負荷加載、求解的控制和後處理的參數化數據處理分析整合為一,以快速的進行需要重複修改尺寸的分析問題,因此APDL也是ANSYS進行最佳化設計的基礎,透過參數化的分析流程才能夠對問題中的設計參數進行改進,以達到最佳化的目標。

完整的APDL程式組成包含有三大區塊:(1)前處理區塊、(2)求解區塊以及(3)後處理區塊。在前處理區塊之中,主要進行模型材料的設定、模型的建構以及網格切割的設定,在此區塊中必須進行設計變數的宣告,使外部的輸入變數值能夠應用於建立模型時的尺寸設定上。求解的區塊中,則設定模型的負荷位置、負荷大小以及自由度的限制。後處理區塊則將分析的結果數據進行元素表的排列加總,或是針對模型經由負荷的作用而產生的各項特性數據進行提取,最後並將結果數據輸出為外部的文字檔案,提供給其他的程式使用,如使用者自訂的最佳化方法等。

肆、研究方法

一、塔式起重機結構分析簡化及元素設定

由於旋轉盤結構實體部分相對於塔式起重機整體結構而言,幾何尺寸較小卻剛性較大且質量集中,因此當進行整體結構分析時,可將旋轉盤結構以樑元素進行等效,可避免處理具有不同節點自由度的樑元素與板殼元素間的自由度偶合問題[8]。再者,一般塔式起重機基本上本體就是由數百至數千根的桿件所構成,其分析模型建立就已耗時複雜,若再考慮旋轉盤機構的板殼結構,更將大大增加分析的數據量。其實,可採用Global/Local方法於做完整體的結構應力分析後,再將整體分析得到的等效元素節點力作為外加負荷引入板殼結構的旋轉盤機構,進行單獨分析即可。

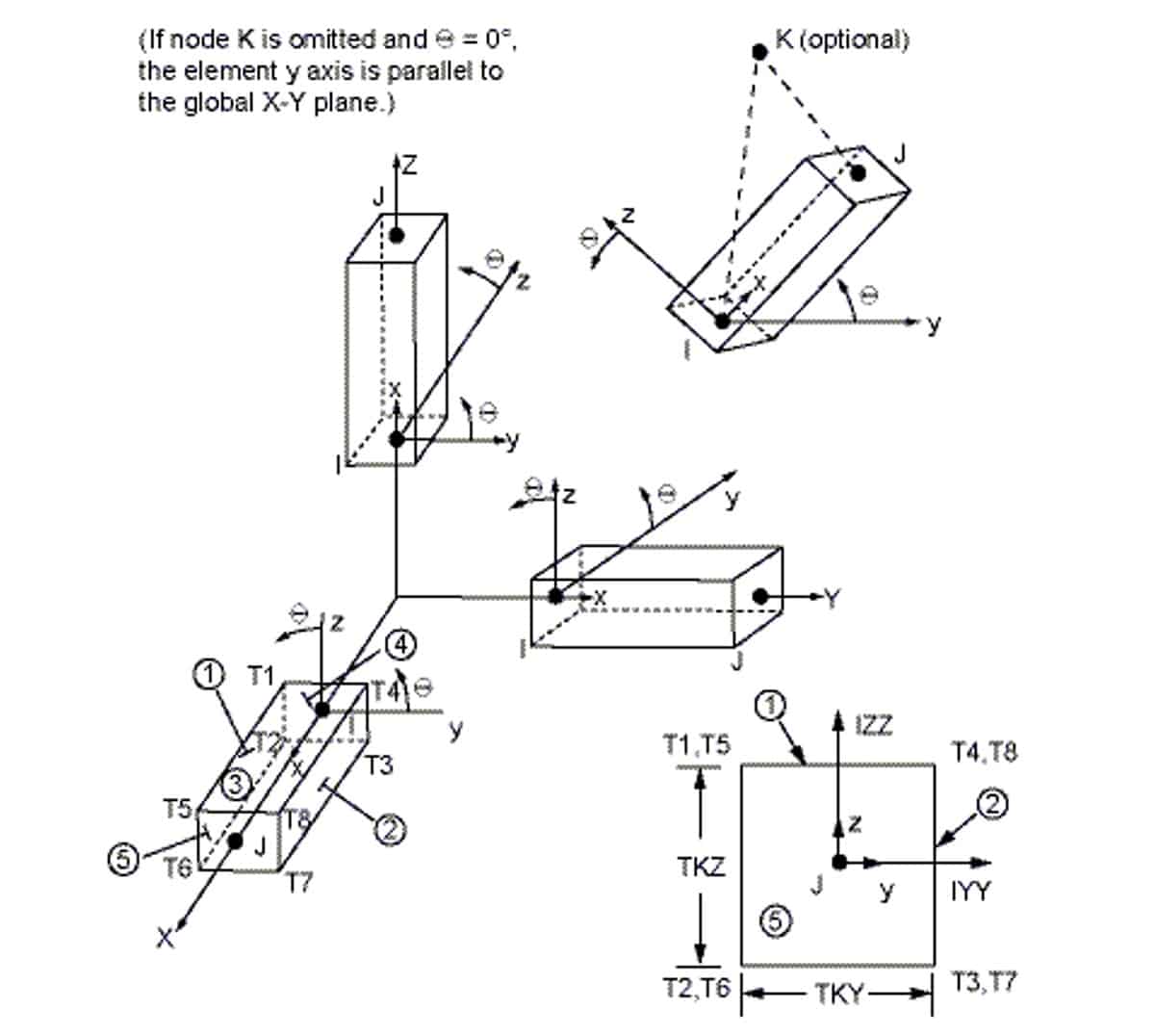

ANSYS軟體提供多種的樑元素及桿元素(Beam and Link Elements),塔式起重機分析主要為樑元素,桿元素則占少部分,而且桿元素亦可以樑元素取代。故本文研究選用ANSYS三維彈性樑Beam4元素,其為2個節點的一維元素,各節點有6個自由度,分別為3個x、y、z方向平移自由度及3個x、y、z方向旋轉自由度。此元素有承載拉、壓、扭轉及彎曲的能力,並具應力強化及大變形的能力,如下圖7所示。

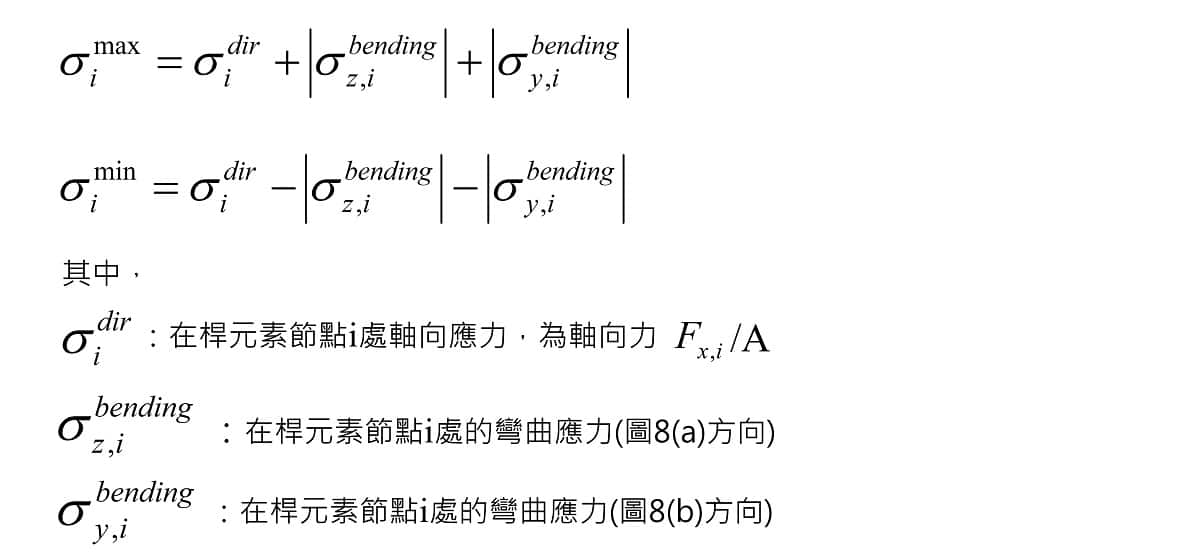

如圖8所示,Beam4樑元素輸出之總和應力乃是由軸向應力(axial stress)及雙軸向的彎曲應力(bending stress)所合成。其輸出應力表示式如下二式表示,

二、提昇建立分析模型之效率

由於塔式起重機桿件元素甚多,常會使建模過程產生失誤,為提高模型建立的效率,減少錯誤發生機會,本研究建議是在非交談模式(Batch mode)以由下而上法(Bottom up)來進行模型建構。

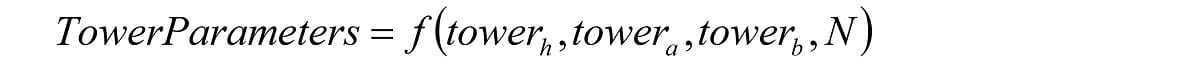

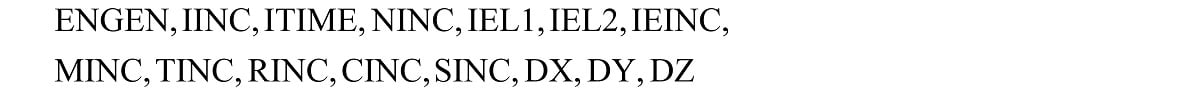

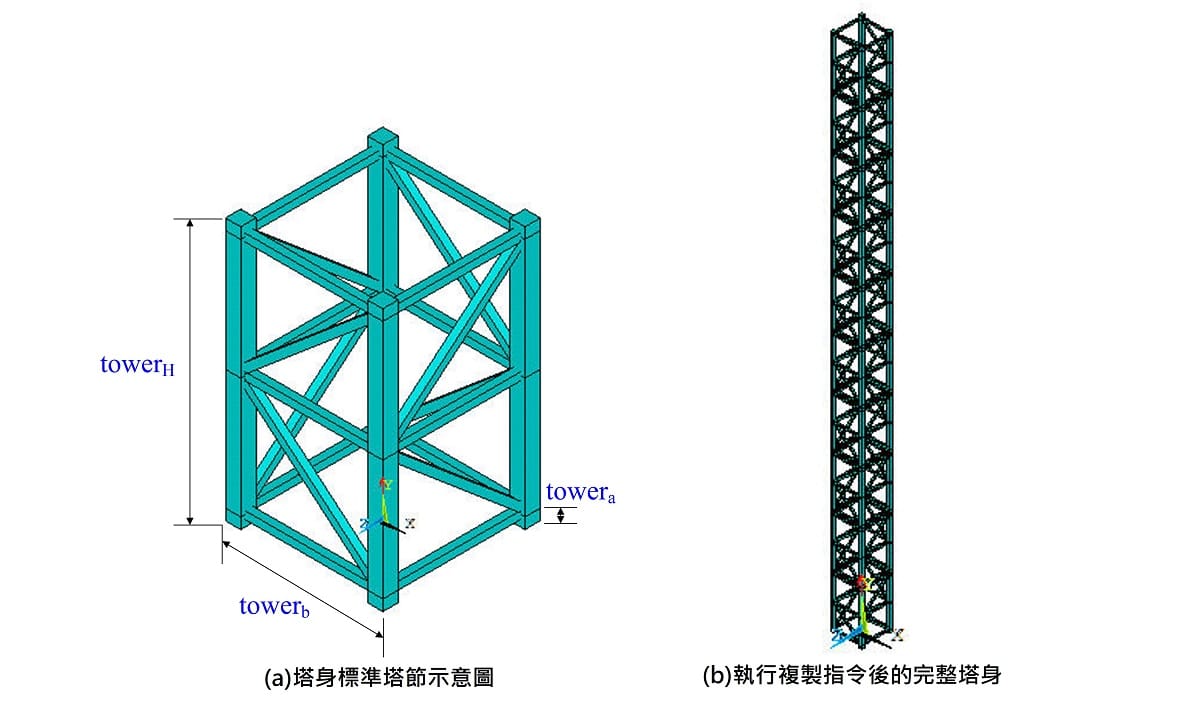

為後續進一步研究使用,本文乃透過APDL進行塔式起重機的建模、負荷加載、求解控制和後處理,並對基本數據進行參數化,以便能快速的進行尺寸、材質等的修改動作及分析。由於塔式起重機的塔身及起重伸臂是由桁架與桁架所固鎖而成,具有重覆結構的特點,故可透過ANSYS APDL予以循環處理。如本文研究的塔式起重機具有重覆結構的塔身,定義結構所需尺寸不多,可先定義其標準塔節(如圖9)之基本參數以下列函式表示,

其中:towerh、towera及towerb如圖9(a)所示,分別為標準塔節的高度、寬度及突出長度,N表示塔身的總塔節數目。

即可方便輸入亦便於結構尺寸的修改。接著,只需利用下式的ENGEN指令,就能一次複製完成其餘各塔節的元素及節點的複製(如圖9(b)所示)。塔身其他部位零件,若具重覆結構,亦可仿照本例處理。

其中:

- IINC-表每次複製模型時,所使用的元素號碼增量(increment),若標準塔節的元素數目為Ne則ITME=INT(Ne/10+1)×10。

- ITIME, NINC-ITIME表每次複製模型的次數N(總塔節數),並使用NINC節點號碼增量為各次複製模型的起始值,若標準塔節的節點數目為Nn則NINC=INT(Nn/10+1)×10,INT( )表整數函數。

- IEL1, IEL2, IEINC-複製模型時依據標準模型(pattern)的元素號碼IEL1,依序依IEINC增量複製至IEL2。

- DX, DY, DZ-定義各次複製模型的節點座標值增量。

另塔柱的建立,可使用整體座標系統並致動工作平面(Working plane)再將其平移或旋轉至塔身頂部,來處理旋轉盤結構、起重伸臂及平衡臂等部分。總之,透過對工作平面的平移旋轉,或選擇局部座標系統,即可達到僅考慮待建模型結構的自身尺寸,而不必計入其他零件尺寸對其影響,可大大地提高建模效率。

三、材料性質設定

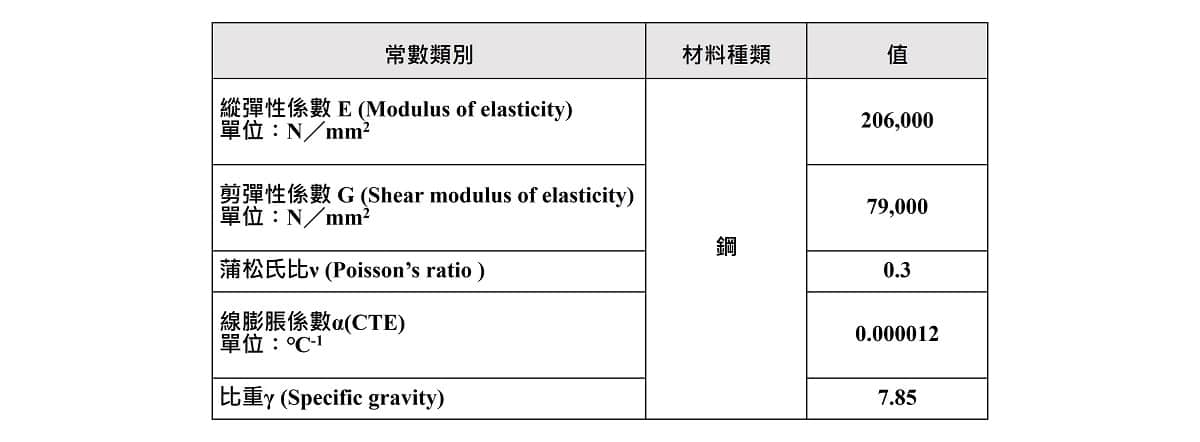

本研究材料設定為等向彈性(isotropic elasticity),並依固定式起重機安全檢查構造標準設定塔式起重機所使用的結構鋼材之機械性質,如下表所示。

四、模型的邊界條件與荷重條件

邊界條件設定於固定塔身底部的4個節點,即各節點的3個轉動自由度(rotational d.o.f.)及3個位移自由度(transitional d.o.f.)均被限制住。在分析自重作用下的變形及應力時,需要指定重力加速度(gravity acceleration)的值,由於塔身的方向在Y軸方向,自重計算只需定義在重力方向的重力加速度即可;在ANSYS中,可利用定義材料的密度(density)及引入重力場(ACEL指令)來產生自重效果。

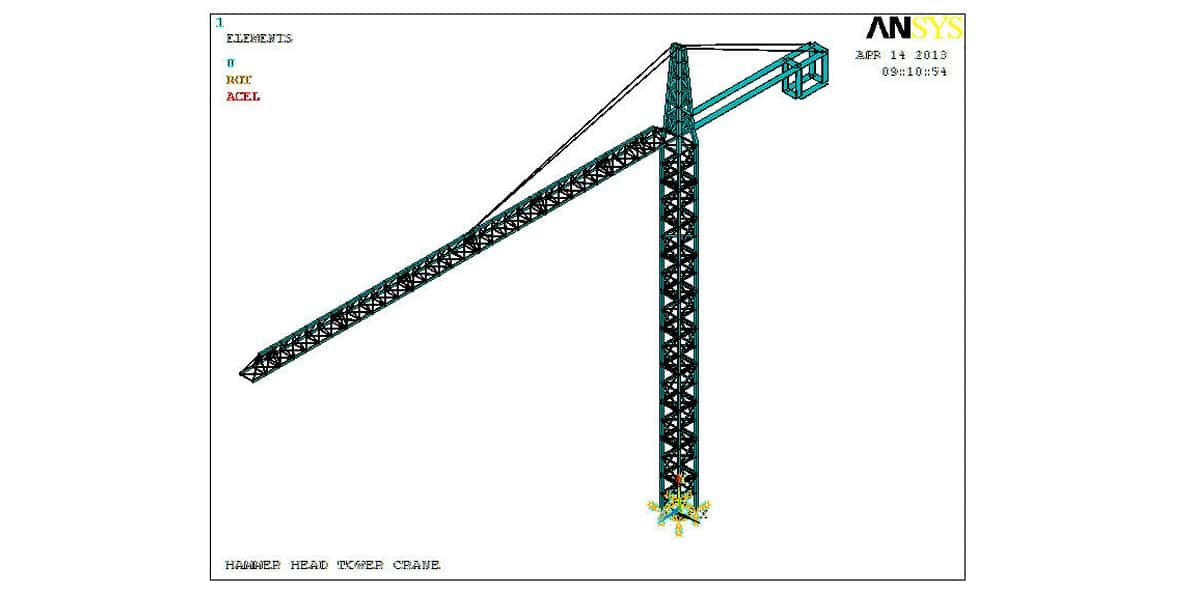

當不指定其他任何負載條件時,分析的結果即為空載情況,此時塔臂的變形及應力主要是由於配重(counter weight)所引起的。在有吊重的情況下,最極端的情形是吊重在距離塔身最遠的位置,即在伸臂的前端,本文初步研究是以伸臂前端加載1公噸進行結構靜力分析。整個塔式起重機有限元素模型,如圖10所示。

伍、結構分析結果

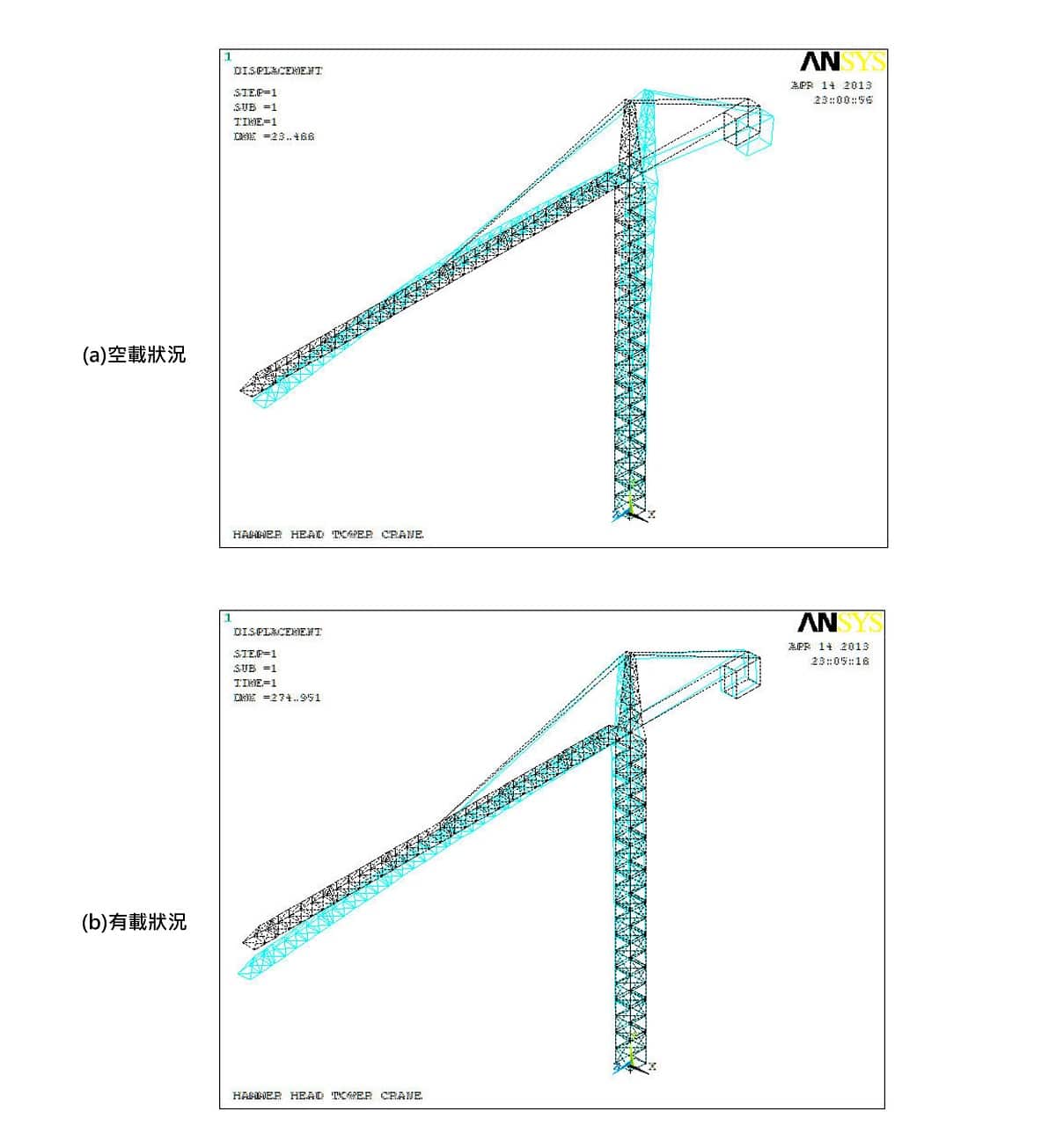

塔式起重機空載及有載狀況之變形圖,分別如圖11(a)、(b)所示,其起重伸臂桿端變位量(displacement)為空載時23.5mm,但當伸臂前端加載1公噸時,伸臂桿端變位量增加至275mm。空載時因平衡配重之故,塔身向後仰;有載時則會因伸臂桿端之加載力矩效果,使得塔身此時成為微向前俯狀態。

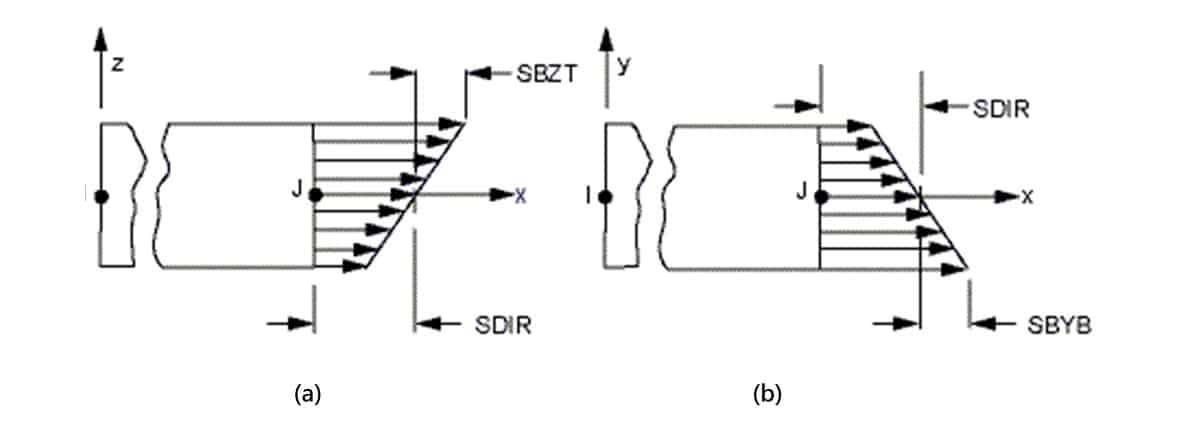

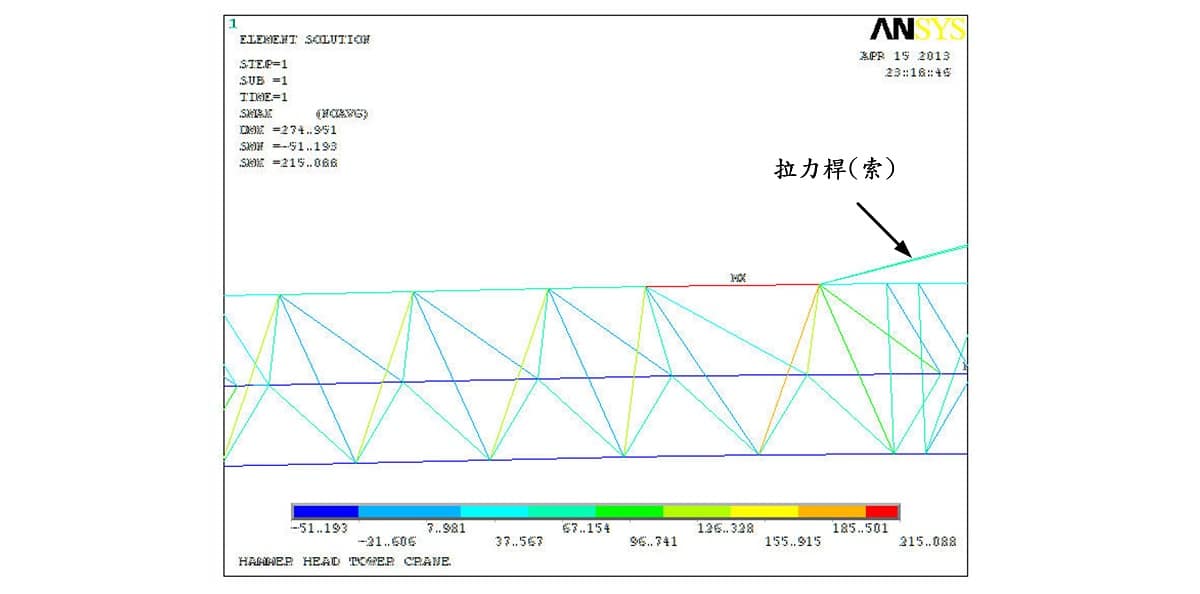

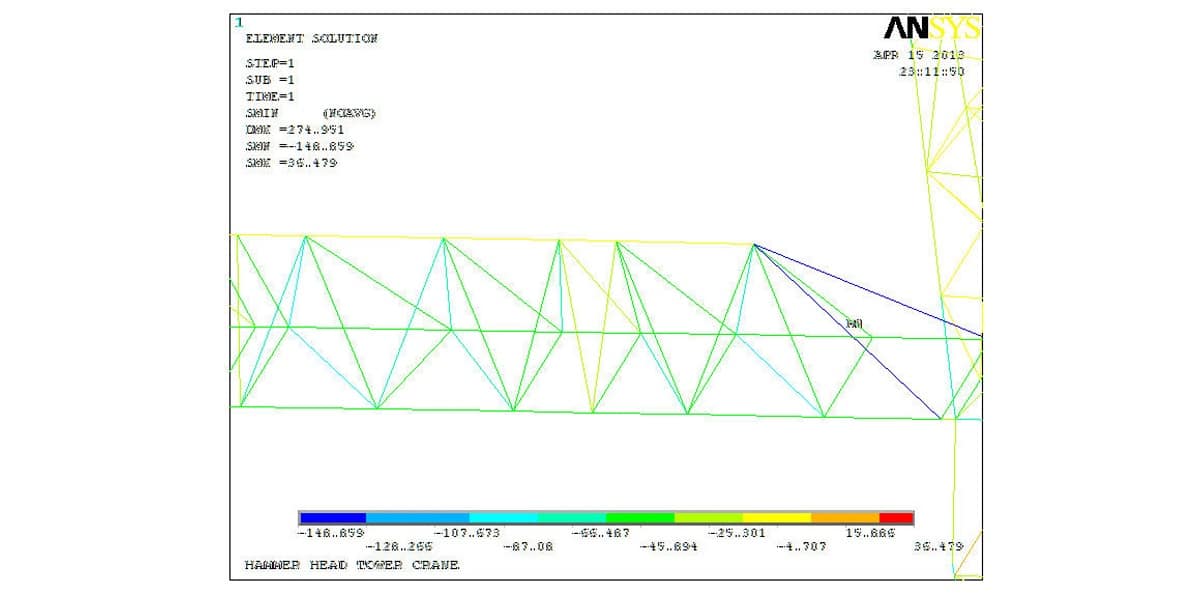

為了能獲得塔式起重機結構中各桿件的應力情形,需透過ANSYS元素表命令ETABLE來定義所需要處理的元素結果,本文擷取各桿件的軸向應力SDIR、彎曲應力SBYT、彎曲應力SBYB、彎曲應力SBZT、彎曲應力SBZB、合成最大拉應力SMAX及合成最大壓應力SMIN。經於塔式起重機伸臂前端加載1公噸作用,由圖12、圖13發現合成最大拉應力SMAX及合成最大壓應力SMIN,分別為215.09MPa及-148.86MPa。最大拉應力215.09MPa發生位置位於拉力桿(索)與起重機伸臂連接位置處(如圖12),說明在這區域的拉應力極高,與預期發生位置相符,符合結構力學原理,故此處桿件必須注意補強,如以增加桿件的橫截面面積處理;最大壓應力-148.86MPa發生位置則位於起重機伸臂端部支點處的兩根斜桿(如圖13),說明支點處的兩根斜桿承受較高的壓應力,這是因為伸臂端部支點受壓力作用,亦與預期發生位置相符,故分析結果符合結構力學原理,足見有限元素分析結果之正確。

陸、結論

傳統的計算方法,實際上是以平面結構並儘量降低靜不定(statically indeterminate)的次數,故一般皆採用靜定的系統來計算,但由於分析模型的簡化,使得計算精度降低。本文採用有限元素法對三維複雜的塔氏起重機鋼結構體進行更精確的應力分析,將複雜的結構系統轉化成由節點與元素所組合而成之有限元素分析模型,取代了原有的工程系統。使用ANSYS軟體對塔式起重機進行分析,設計者不僅需熟悉塔式起重機的結構及負載狀況了解外,也應熟悉有限元素法理論、ANSYS APDL語言及軟體操作介面等。研究並介紹了塔式起重機強度計算之ANSYS APDL方法,包含如何提昇建構分析模型的效率。

茲將研究結果綜整如下,

一、分析結果顯示最大拉應力出現於起重伸臂中與拉力桿(索)連接的桿件,說明在這區域的應力高,桿件必須注意補強,建議如增加桿件的橫截面面積;最大壓應力則發生位置位於起重機伸臂端部支點處的兩根斜桿,這是因為起重伸臂端部支點受壓力作用,兩者分析結果符合結構力學原理,足見本文分析結果之正確性。

二、本文後續將應用此成果延伸研究範圍,如動態分析、最佳化設計、Load Chart作成、吊升荷重能力確定、Global/Local方法應用於旋轉盤結構分析、塔身繫桿位置影響探討、安定度與基礎強度關係影響及塔柱強度分析等議題進行討論。

參考文獻

- [1] 行政院勞工委員會,2005,固定式起重機構造標準,台灣。

- [2] Reddy, J.N., 1993, Introduction to the Finite Element Method, McGraw-Hill, New York。

- [3] 鄧世剛、王書龍、張書文,2001,塔式起重機爬升安全研究,行政院勞工委員會勞工安全衛生研究所委託研究報告。

- [4] 章崇任,2007,日本內爬式塔式起重機的發展趨勢,工程機械,Vol.28, pp.73-75。

- [5] Jia-Jang Wu, Finite Element Analysis and Vibration Testing of A Three-Dimensional Crane Structures, Measurement, Vol.39, pp.740-749, 2006.

- [6] 游麗娟,2000,基因演算法於幾何形狀最佳化設計之研究,國立中央大學機械工程研究所,碩士論文。

- [7] 謝阜錝,2002,結構最佳化設計之新式協力進化遺傳演算法,國立台灣大學機械工程學研究所,碩士論文。

- [8] 張利英、越昕哲、吳建松,2004/9,ANSYS在塔式起重機結構分析中的應用,建築機械化。

延伸閱讀:起重吊掛用具及作業安全

即可方便輸入亦便於結構尺寸的修改。接著,只需利用下式的ENGEN指令,就能一次複製完成其餘各塔節的元素及節點的複製(如圖9(b)所示)。塔身其他部位零件,若具重覆結構,亦可仿照本例處理。