views/visitor

危險性設備安全閥定期性能試驗需知

作者 賴俊發

社團法人中華產業機械設備協會 代行檢查設備組

目錄

壹、前言

安全閥的設定壓力是安全閥最重要的性能指標,當性能測試的準確性得到驗證時,對危險性設備本體可靠度隨之提高,也使設備遇超壓危害時更加安全,為使安全閥定期性能校驗達此目的。不管任何種類的安全閥,得確保安全閥經使用一段期間後皆需實施定期性能試驗,其性能試驗需重新驗證安全閥的設定壓力(初噴壓力)及停噴壓力(回座壓力)的動作達到安全的可靠性。

將安全閥放置於性能校驗裝置中,最主要是進行設定壓力(初噴壓力)、停噴壓力及氣密性試驗的設定值調整。目前常用的安全閥定期性能試驗的校驗裝置與原製造廠性能試驗設備是不相同結構的測試機組,一般定期性能試驗機組是一種較簡易可移動式的測試裝置,嚴格來說是僅能作為校驗安全閥的設定壓力和氣密性能試驗而已,而無法實施安全閥升程校驗、吹洩量(排放量)及停噴壓力等量測;因在原製造廠性能試驗機組中是利用高壓蒸汽或氣體(一般為氮氣)模擬該安全閥內容物來進行校驗,且設升程量測裝置傳送器於校驗過程可完整記錄而得出最大排放量是否合適。

然而現今除石油煉製業及規模較大的化學廠有設置專業的安全閥測試機組外,一般廠家的安全閥定期性能測試仍是相當簡易的測試機組,且因國內目前尚未訂定安全閥性能校驗機組設置管理規範,可對安全閥校驗廠商實施認證制度,因此測試廠商的校驗報告是否具有公信力及正確性,是值得商榷的。反之若要求業者將安全閥全數送回原製造廠實施定期性能試,而得到設定壓力、升程校驗量測、吹洩量、停噴壓力等之測定值,也是強人所難不符合效益的。

因此為讓現有的校驗機組能得到與原廠安全閥性能試驗相當的準確性,需要求現安全閥校驗機組應具有基本容量且需符合標準化及一致性的校驗判定,使校驗人員有一致性的作業標準,能符合與原製造廠測驗機組相當要求條件下,如此所得的校驗報告才有正當性及準確性。故針對安全閥定期性能校驗時所需注意的各項外觀檢查、設定壓力、氣密性試驗等驗證要求、重新標示及完成校驗值等注意事項加以說明。

貳、安全閥性能測試校驗裝置的要求

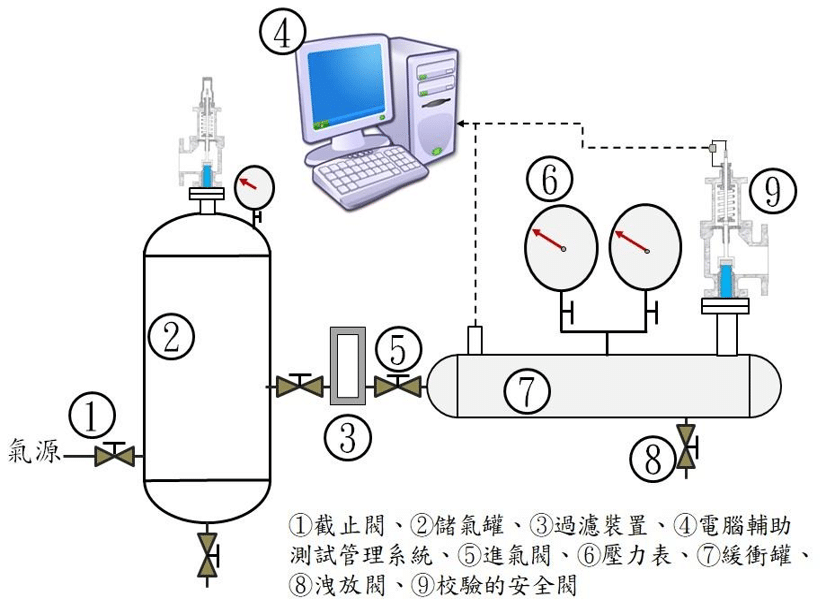

安全閥性能測試校驗裝置主要需有校驗台、壓力錶、電腦輔助測試管理系統、供壓力氣體源、法蘭、管路等組成,其校驗裝置如圖1安全閥校驗裝置系統示意圖所示,其測試機組其組成項目有①截止閥、②儲氣罐、③過濾裝置、④電腦輔助測試管理系統、⑤進氣閥、⑥壓力錶、⑦緩衝罐、⑧洩放閥、⑨校驗的安全閥;針對校驗台的要求、對電腦輔助測試管理系統的要求及供氣源品質的要求如下所示:

一、對校驗台的要求

1. 校驗台的設計應方便於安裝、使用和維護,且使操作者便於裝設校驗用安全閥,設置法蘭、機械夾具或液壓快速固定夾具裝置皆須符合結構強度基本要求。

2. 校驗台上的壓力錶應符合量具基本要求。每一個校驗系統應裝設兩個以上經合格校正後相同的壓力錶,其精確度等級不應低於1級。壓力錶的最大指示刻度須為安全閥校驗壓力的1.5至3倍,最好選擇為2倍。壓力錶應依國家標準所規定,定期進行校驗並保持靈敏度及可靠度,對於性能測試較繁複業者,需擬訂6個月內校驗1次壓力錶。另壓力錶其刻度盤選用以150mm以上的直徑為最佳。

3. 校驗台應配一定容積的緩衝槽,以保證被校驗安全閥進口有充足的供給氣量。

4. 校驗台的進氣管上須加設過濾裝置,為避免校驗介質中的雜質對安全閥的閥座與閥盤間造成氣密性損傷。

5. 校驗台的最高使用壓力值,應與安全閥須校驗的設定壓力相當能力設計,應以最高允許工作壓力的1.5倍為設計,且定期實施液壓強度試驗及表面非破壞試驗。

6. 定期實施進行氣密試驗,讓校驗台所有管路應保持密封性。

二、對電腦輔助測試管理系統的要求

電腦輔助測試管理系統應有測量校驗壓力、位移、溫度和時間等自動記錄功能,並能出具校驗報告及進行各種數據統計。其測試精度高,位移測試時最高分辨率可達0.025mm,且還能進行技術管理和技術統計能力。

三、氣源品質的要求

氣源應有足夠的校驗介質。安全閥的校驗介質,一般採用空氣或氮氣,不得使用氧氣。供氣裝置可配備壓縮機,也可採用氣體鋼瓶單獨使用或並聯方式使用來當氣源。儲氣罐的容積應不小於0.5m3 ,可供氣源壓力高於儲氣罐的最大允許工作壓力,應設有可靠度高的減壓裝置或安全裝置。

參、安全閥校驗程序與方法

安全閥校驗程序項目須包含外觀檢查、設定壓力 (初噴壓力) 校驗和氣密性能 (停噴壓力) 試驗。

一、外觀檢查

1. 安全閥有無金屬銘牌,銘牌內容文字及數字是否與原報告符合。

2. 安全閥型號、規格和彈簧工作壓力級是否符合設備設計選用條件及實際使用情形。

3. 安全閥各零組件是否完好,閥體有無裂紋、嚴重大氣銹蝕或其他機械損傷。

4. 判定初步是否需進行安全閥拆解、清潔、檢修、非破壞檢驗或耐壓試驗。

二、設定壓力校驗

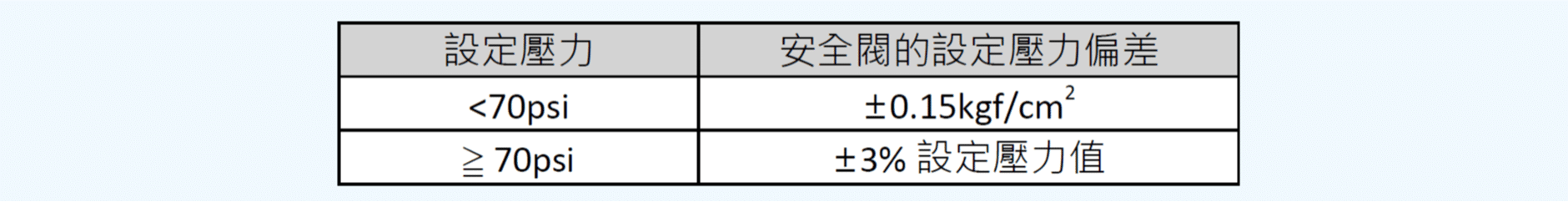

校驗安全閥定期性能測試時的設定壓力應是所用彈簧設計的最小設定壓力。依據國家標準《CNS9969 防止超壓之安全裝置-第1部:安全閥7.2.1(a)》的要求,設定壓力偏差為:當設定壓力之 ±3%或 ±0.15bar,取其較大者。該部分相當ASME Sec.Ⅷ Div.1 UG-126(d)要求,設定壓力小於70psi時為 ±0.15kgf/cm2;當設定壓力大於或等於70psi時為 ±3%設定壓力值,見表1設定壓力偏差要求指示。其設定壓力校驗如下列步驟所示:

1. 以目視檢查,其符合要求合格的安全閥條件後。須牢固地安裝在校驗台上,安全閥與校驗台間連接處應氣密性良好。

2. 打開進氣閥門,緩慢升高安全閥的進口壓力,當達到設定壓力的90%時,減緩升壓速度,升壓速度應不超過0.1kgf/cm2·s-1。另外對帶有提升手柄的安全閥,當進口壓力達到設定壓力的75%以上時,可以適當進行手動試驗,預先以檢查安全閥動作的靈敏性 (從目視及聽覺而決定之安全閥的機械物理性,如音響及動作須有確實且穩定現象情形)。

3. 繼續升高安全閥的進口壓力,直到安全閥全開啟狀態 (當進口壓力達到超過設定壓力5%時,安全閥還未開啟時,即不必再升壓,應進行拆解或研判其他因素) ,立即關閉進氣閥,另同時觀察及聽覺安全閥開啟瞬間動作,安全閥會迅速降低閥的升程高度,直到安全閥關閉 (安全閥升程高度為零) ,其間過程應須確實且穩定狀態,從全開啟狀態至關閉間時間非常短暫。若初次從設備拆卸的安全閥實施性能測試時,可重復上述2.和3.步驟至少兩次,以利求穩定性的設定壓力校驗值。

4. 於測試得出的設定壓力不符合設定壓力偏差要求 (查表1) ,應關閉進氣壓氣源,拆卸有關安全閥附件固定螺帽裝置進行調整。對於彈簧式安全閥,在旋轉調整螺帽時,應使校驗裝置的緩衝罐降壓至設定壓力的60%以下,避免閥盤隨著旋轉進而發生安全閥全開啟狀態,造成閥座及閥盤的損傷。

三、噴降壓力及氣密性能試驗

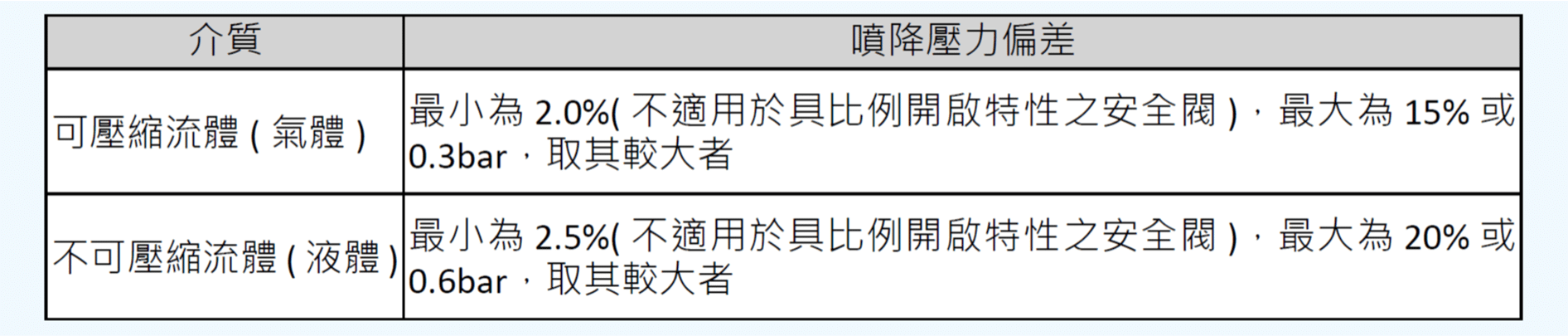

1. 安全閥的噴降壓力,依據國家標準《CNS9969 防止超壓之安全裝置-第1部:安全閥7.2.1(d)》要求,噴降壓力的偏差為不大於製造商指定,但應符合用可壓縮流體者,最小為2.0%(不適用於具比例開啟特性之安全閥),最大為15% 或0.3bar,取其較大者。使用不可壓縮流體者,最小為2.5%(不適用於具比例開啟特性之安全閥),最大為20%或0.6bar,取其較大者。詳見表2噴降壓力偏差內之限界指示。

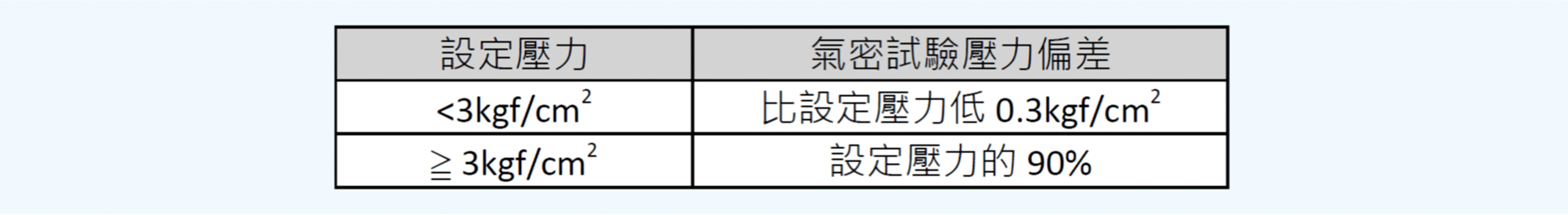

2. 噴降壓力符合要求後,需實施安全閥閥座與閥盤間的氣密試驗,步驟如下列說明:當設定壓力校驗調整測試完畢後,打開洩氣閥,使安全閥進口壓力降至設定壓力60%,然後再打開進氣閥,重新升壓至氣密試驗壓力,並保持該壓力直到規定時間(一般2分鐘),進行氣密性能試驗。安全閥閥座與閥盤間的氣密試驗壓力,應為設定壓力小於3kgf/cm2時,氣密試驗壓力比設定壓力低0.3kgf/cm2;當設定壓力大於或等於3kgf/cm2時,氣密試驗壓力為安全閥設定壓力的90%;如表3氣密試驗壓力要求所示。

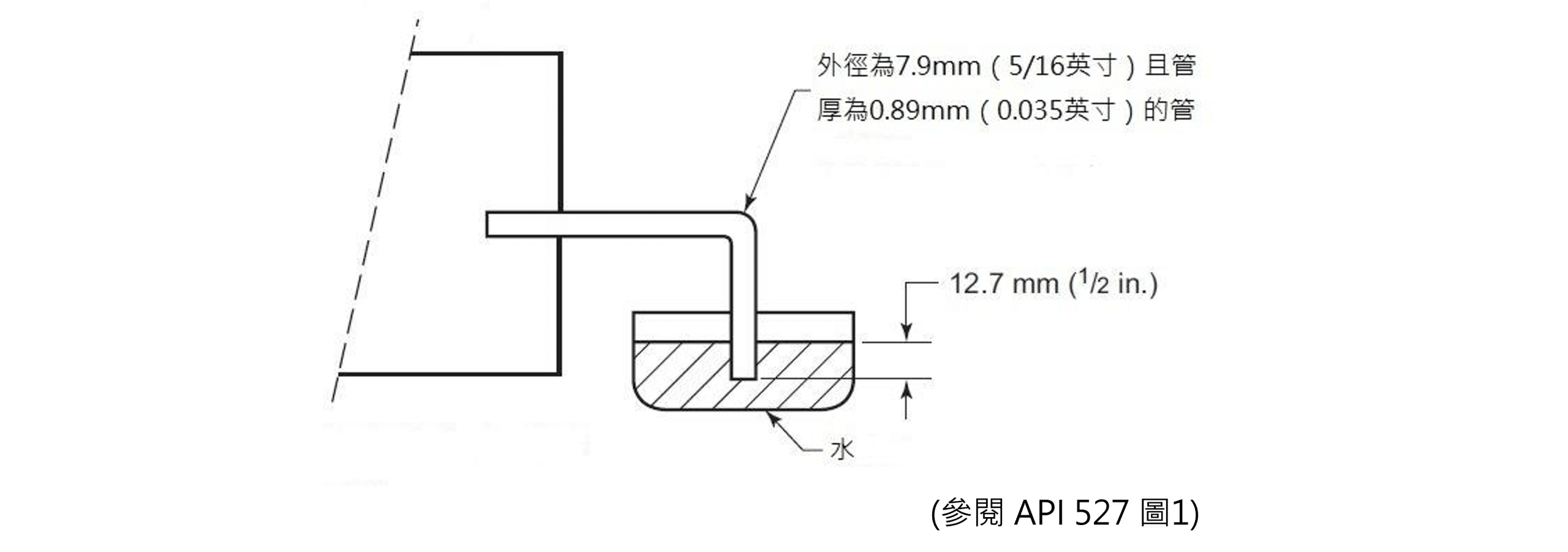

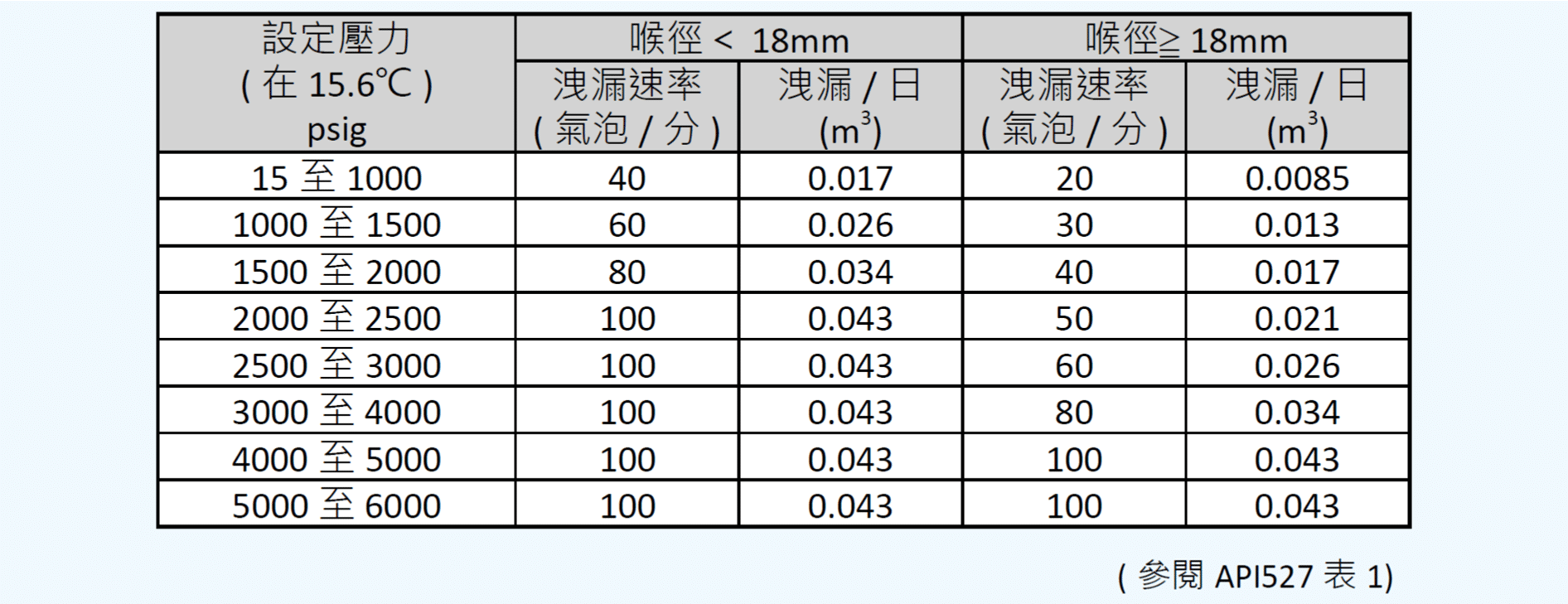

3. 對於封閉式安全閥,可用洩漏氣泡數來表示其泄漏率。這種試驗的裝置、方法可按照《API527安全閥的閥座密封性》的要求法實施,在安全閥出口連接封蓋盲板,盲板上再裝接外徑7.9mm(5/16英寸),且管厚為0.89mm(0.035英寸)的管,而另一端則放入水面下12.7mm(1/2英寸)位置量測氣密試驗,見圖1檢測氣密試驗裝置指示。其合格標準或其他有關規程的規定,見表4洩漏氣泡數合格標準指示。一般於閥座與閥盤接觸面所漏出之氣泡數量應在每分鐘20以下,且安全閥進口側的閥體也不得有洩漏情形發生。對於非密閉式安全閥,可根據封閉式安全閥洩漏氣泡數和壓力錶下降值的關係,以相對應的壓力下降值來判斷。而密閉型安全閥須將安全閥出口安裝於測試台上,由安全閥出口處施加以6kgf/cm2 以上壓力,利用泡沫方式確認閥體及各螺栓部位不得有洩漏發生。

4. 連續反復進行設定壓力校驗和氣密性能試驗,一般不小於兩次,對於使用於存易燃性、有毒性及致死性物質者,不得允許有微量洩漏發生的安全閥,應將氣密性能試驗提高至三次以上,每次校驗值者應符合規範要求。

5. 安全閥的設定壓力和氣密試驗壓力,應考慮到背壓的影響及校驗時的介質、溫度與設備運行狀況的差異,皆給予必要的修正,而安全閥的背壓及冷差壓測試系數修正皆應查詢製造廠商相關規範。

6. 對於有設置調節環的安全閥,在進行設定壓力校驗和氣密性能試驗時,應保證下調節環不與閥盤或反衝盤接觸,防止出現虛假氣密,以保證設定壓力的準確性。

肆、校驗結果、處理方法及其它注意事項

一、校驗結果

1. 外觀檢查、設定壓力校驗、噴降壓力及氣密性能試驗項目皆合格者,才能判定此安全閥為合格;若其中有一項不合格時,則判定此安全閥為不合格。

2. 校驗合格的安全閥,應在閥上加以進行鉛封,以防止隨意改變或調整安全閥的狀態。

3. 優良的校驗廠商應將合格的安全閥於鉛封處加掛標示牌,標示牌上應標示安全閥校驗單位名稱、校驗編號、所裝設備編號、設定壓力及下次校驗日期。

4. 校驗過程,校驗操作及記錄人員應隨時做好檢查校驗試驗相關記錄。

5. 根據校驗記錄出具校驗報告,並按品質管制度的規定進行審核簽章。檢驗員按規程標準的要求對報告進行檢驗,並對校驗過的安全閥進行覆查。

二、處理方法

1. 不合格安全閥應可進行修理或整修,任何的安全閥的變更皆以原製造廠商或代理廠商尋求修繕為優先。

2. 任何安全閥設定壓力調整變動時,於安全閥銘牌所標示的數值也應一併變動。

3. 對於閥體滲漏、閥盤與閥座間氣密面洩漏、零部件損壞導致無法修復的安全閥,應給於判廢用,應出具不符檢驗要求意見通知書並要求更新安全閥使用。

三、其它注意事項

1. 安全閥於校驗完成出廠時應使用箱形容器裝入運輸,箱形容器內須加以適當的固定,搬運及吊掛過程應避免產生劇烈振動。

2. 對安全閥需回裝於原設備上前,應再確認檢查安全閥的鉛封及校驗標示牌是否脫落,吊送至設備管台上安裝時須將安全閥進口及出口處再擦洗乾淨後,並確認安全閥排放管內無異物後,才可安裝。

3. 測試完成的安全閥須豎直存置於乾燥的室內,並防止遭受外力破壞。閥體外表面塗以防銹劑保養,安全閥的進口及出口應使用保護封著,防止任何落塵及雜物掉入。

延伸閱讀: 淺談壓力容器疲勞破損預防及檢查