views/visitor

談參數化模型對壓力容器設計及適用性之定位

作者 李威辰 陸彥儒 王振華

國立高雄科技大學 設備可靠度與系統安全技術研發中心

目錄

壹、前言

石化業為高風險行業,也是台灣經濟的重大命脈。因其內容物及操作條件具有高度潛在危害,發生事故所導致的損失往往比其他行業更大。此外,於2000年D.A. Crowl等人[1]更指出設備是造成重大災害主要原因。

為避免高危害化學品洩漏,從設備完整性的角度,應由設備各生命週期的任何階段(設計、製造、安裝、使用、存有缺陷時)皆有足夠的承壓能力,以達到穩定運轉之目標。

對於規則結構的壓力容器,其承壓規定可參考ASME VIII-1 Design by Rule(DBR)得到最大容許操作壓力(MAWP);對於非規則結構(法蘭、端板、彎頭等)則需透過Design by Analysis (DBA)才可得承壓上限值。DBA方法是透過建立實體模型並進行極限負載分析,從而得到設備可操作的最高值。

當結構因內部化學品或外在環境等因素,致使結構存有缺陷時,業者極需確認殘餘強度及剩餘壽命。2008年Takuyo提到可以使用API 579評估含有局部減薄缺陷的元件可靠度[2];C. M. Holtam 等人研究結果指出國際上常使用的缺陷評估標準為API 579,其次則為BS 7910[3];API 510中也提及當有缺陷時可執行API 579進行評估[4]。

美國石油協會於2000年提出API 579(Fitness For Service, FFS),該標準是以量化的方式評估缺陷結構的堪用性,確認設備生命週期的所有階段都有足夠強度。[5]2007年API與ASME合作建立第二版適用性評估,將許多定義不清等問題予以明確,除此之外也使評估能夠更為接近安全臨界值。

API 579對減薄缺陷是以RSF(Remaining Strength Factor)作為結構之殘餘強度的判定基準。殘餘強度評估係能衡量體積型缺陷的安全程度,其定義係為受損結構與未受損結構的塑性崩塌負載比值。無論從設計角度或缺陷評估的角度,設備的塑性崩塌負載,是確保設備夠操作的真實最高上限值。

API 579 共分為三種不同保守程度的評估方法。當規則結構上有嚴重的厚度損失時,實務上多採用Level 1或Level 2評估其堪用性。採用Level 1與Level 2的優勢在於可藉由簡化方式取得殘餘強度,但該簡化作法可能導致強度評估結果過於保守。若減薄存在於特殊幾何部位(噴嘴、端板、彎頭等),則無法透過Level 1及Level 2評估該強度,因此則須進到Level 3評估該強度。[5]

為進行Level 3評估強度作業,應事先建立實體模型,為能節省建置實體模型所耗費的時間,可透過參數化模型的方式來縮減。當設備產生減薄缺陷時,即可以DBA階段所產生的模型,作為適用性評估的缺陷模型載具。本文章以一臥式壓力容器,說明如何以參數化方式繪製特殊幾何結構含有減薄缺陷的實體模型,並採用適用性評估計算殘餘強度與剩餘壽命。

貳、API 579 適用性評估

API RP 579- Fitness for Service(FFS) 這個規範於2000 年發表後,成為業界第一個完整探討設備存在缺陷時是否還可繼續使用、或使用多久的技術規範。除此之外,該標準也是國際間最被廣泛使用的一套缺陷評估準則。自2007年起ASME (American Society of Mechanical Engineers) 已與API(American Petroleum Institute) 合作,使API 579成為共有標準。並已於2016年進行更新,其改版對業界最大影響在於,除了能夠評估疲勞外,還將地下管線增入至適用範圍內。

API 579 可評估的缺陷類型廣泛,其分類有:

- 脆裂 (brittle fracture)

- 均勻減薄 (general metal loss)

- 局部減薄 (localized metal loss)

- 孔蝕 (pitting)

- 焊接不對心與殼變形 (weld misalignment and shell distortion)

- 氫起泡或氫引裂 (hydrogen blisters and hydrogen damage associated with HIC and SOHIC)

- 裂痕類缺陷 (crack-like flaws)

- 潛變 (creep)

- 火損 (fire damage)

- 凹槽 (dents, gouges, and dent-gouge combinations)

- 夾層 (lamination)

- 疲勞 (fatigue)

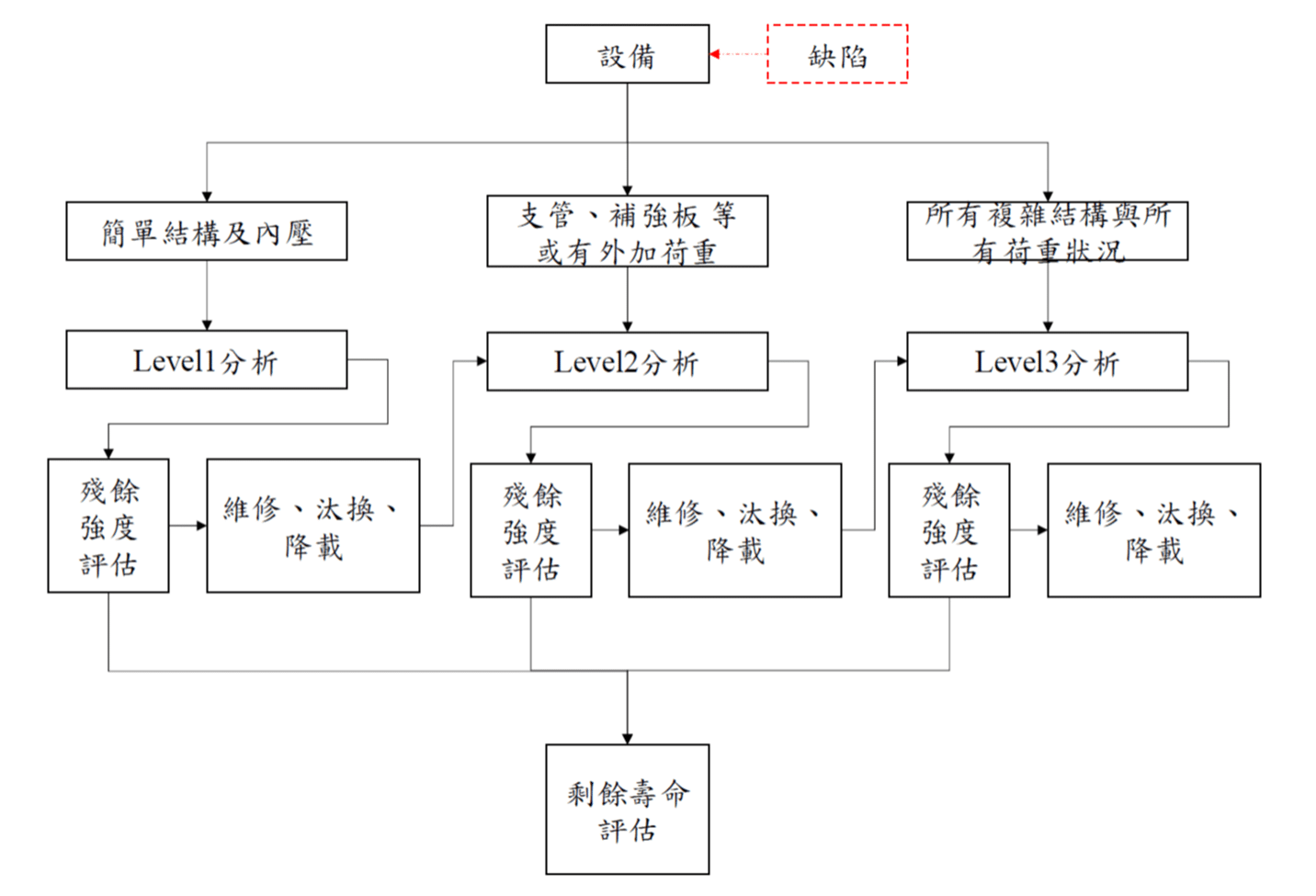

API 579將評估流程分為三個階段,由簡單到複雜、由保守至精確。其功能與目的為:

- Level 1 -針對簡化的計算,適合較粗略的檢查,提供保守的篩選法則,以利第一線檢查人員判定設備的狀況是否良好。

- Level 2 -需要較詳細的檢查與維修保養數據的配合,計算步驟更為謹慎,計算結果較精準。須由廠內資深的工程師操作。

- Level 3 -在缺陷相關的強度計算上使用有限元素法等,得到更精確的數據,屬於專家層級。

主要差異在結構強度的計算精確度及支援的工作項目不同。元件及等級需分如下圖1。

一、API 579局部減薄

均勻及局部減薄缺陷的區分在API581中有提及兩個條件,以均勻減薄為例,需同時符合以下條件:一、腐蝕區域為表面積的百分之十以上,二、厚度讀數的變化不得大於1.27mm。若有其一不是,便歸類為局部減薄。

局部減薄評估之評估等級依元件分為三類:

A類型元件:元件厚度的設計公式建立在負載、壓力、充填高度等關係

B類型元件:元件厚度的設計公式非建立在負載、壓力、充填高度等關係。這些元件應有設計規範或程序予以佐證。

C類型元件:元件厚度的設計公式並非建立在負載、應立、充填高度等關係上。

另,這些元件沒有設計規範判定局部應力。

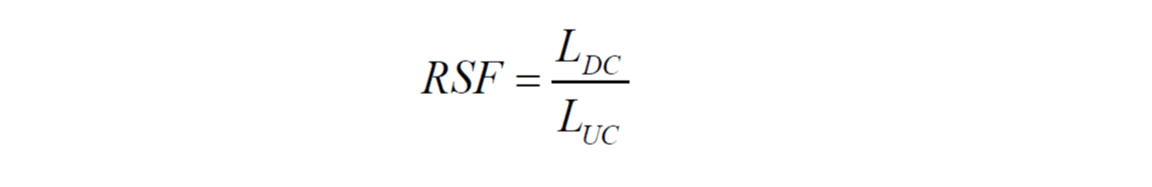

二、殘餘強度與剩餘壽命

殘餘強度評估係能衡量體積型缺陷的安全程度,其定義係為受損結構與未受損結構的塑性崩塌負載比值。對於結構完整性而言,並非指當下的安全,而是需確保至未來也為安全,因此該方法評估的時間點並非是當下,而是指在未來的時間點,如下式:

其中LUC為未受損元件的塑性崩塌負載,LDC為受損元件的塑性崩塌負載。該數值以1.0為結構最完整,以0.9為最低值,而該最低值為容許殘餘強度(RSFa)。

參、案例分析

在ASME DBA設計階段及API 579 Level 3 適用性評估中皆需使用立體模型,兩者分析及設計作業於繪製模型時需耗費大量的時間。因此使用參數化模型大幅減少繪製及修改模型的時間,以達到減化DBA及Level 3的分析時程。

本案例以參數化建立設計模型,並假設該模型因使用時間、操作條件及貯存內容物等因素造成局部減薄,對此設備施行適用性評估計算該設備的殘餘強度。透過參數化模型的建立達到對設備的完善設計及利於適用性Level 3的評估。

一、參數化模型建立

一般繪製實體模型需根據圖面所示之形狀輪廓、數值及位置為主繪製出實體模型。但設備之大及其附屬元件多,於繪製模型時往往需要花費大量的時間。假設一座設備擁有50組噴嘴及法蘭,建立模型時需以重複性動作繪製相同或不相同之噴嘴輪廓並建立。需花費大量時間且可能因重複動作造成人為疏忽導致模型繪製錯誤。參數化模型是先掌握影響幾何設計的參數因子,藉由控制這些參數因子來達到立即建構不同及相同幾何模型的方法。其中最大的優勢在於透過變動設計條件,可直接轉換成模型參數得到立體模型,可大量減少繪製模型所花費的時間,並且減少因反覆性動作造成的模型繪製失誤。

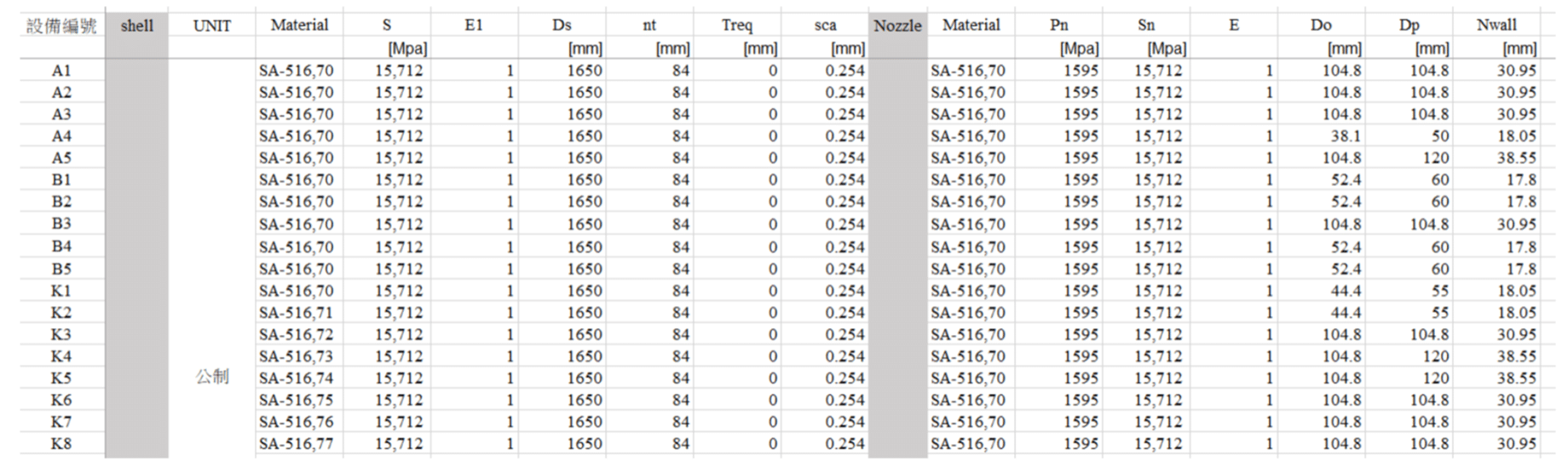

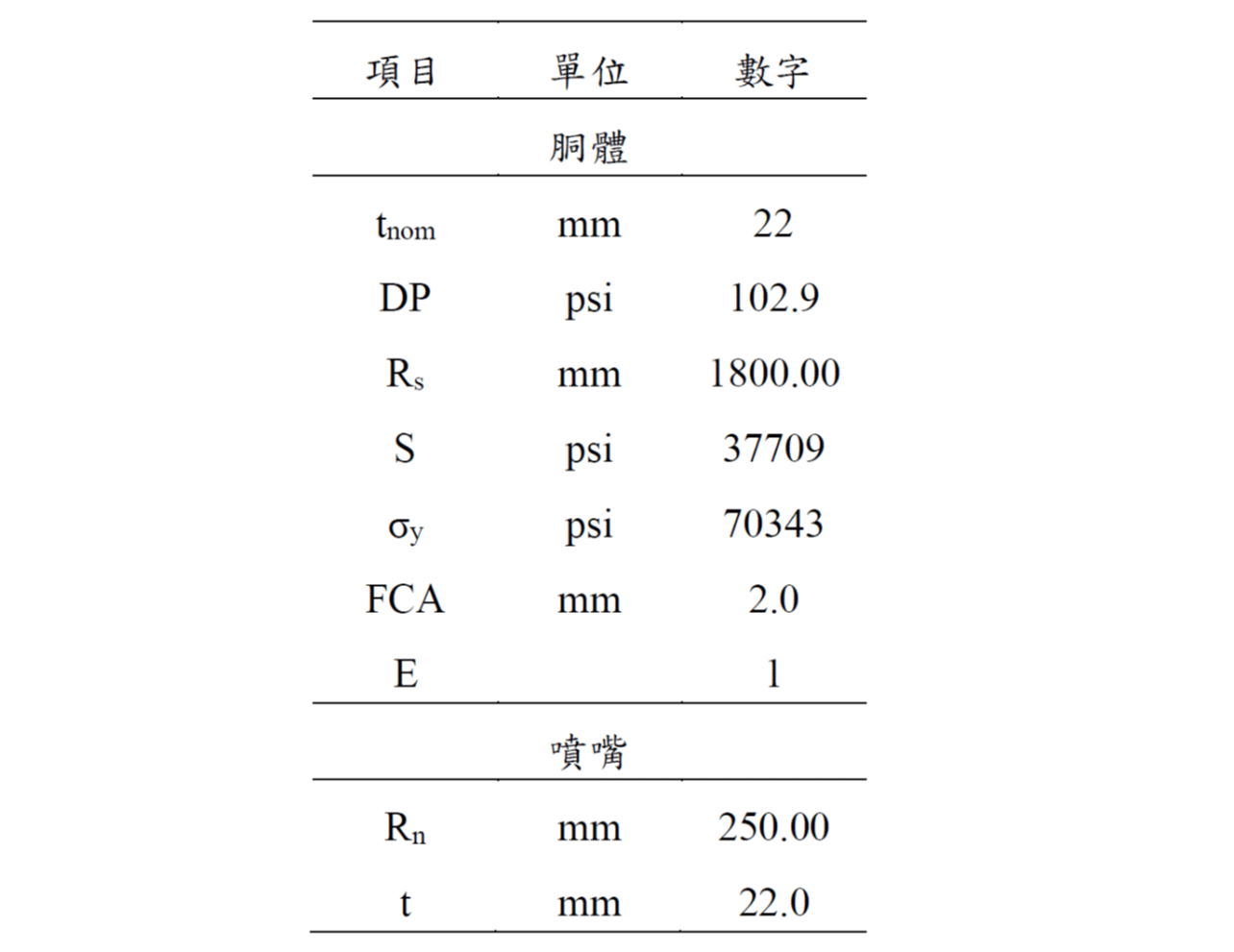

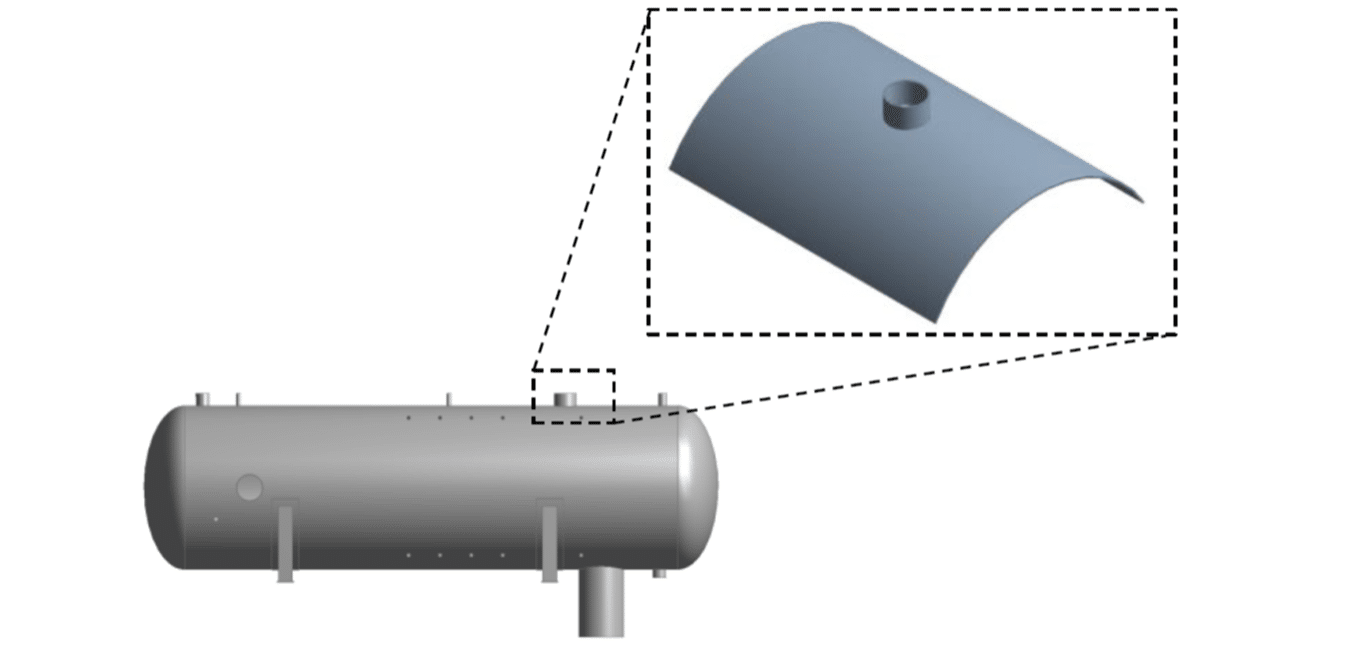

本文章之臥式儲槽由設計圖尺寸轉換為以下參數表單(圖2),以軟體連結產出參數化模型,如圖 3。只要是圖面上出現的元件皆可使用參數表單設定生成模型。

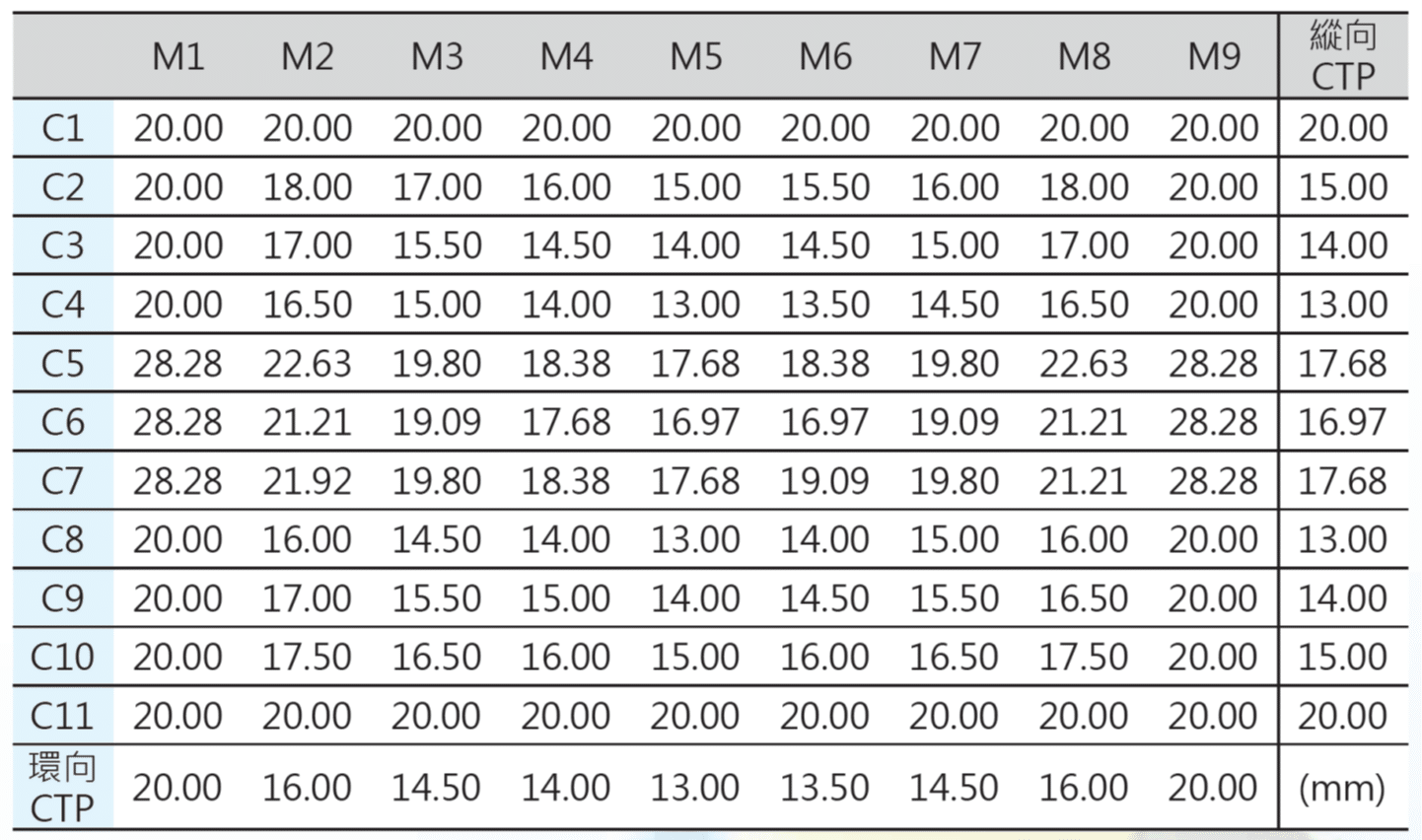

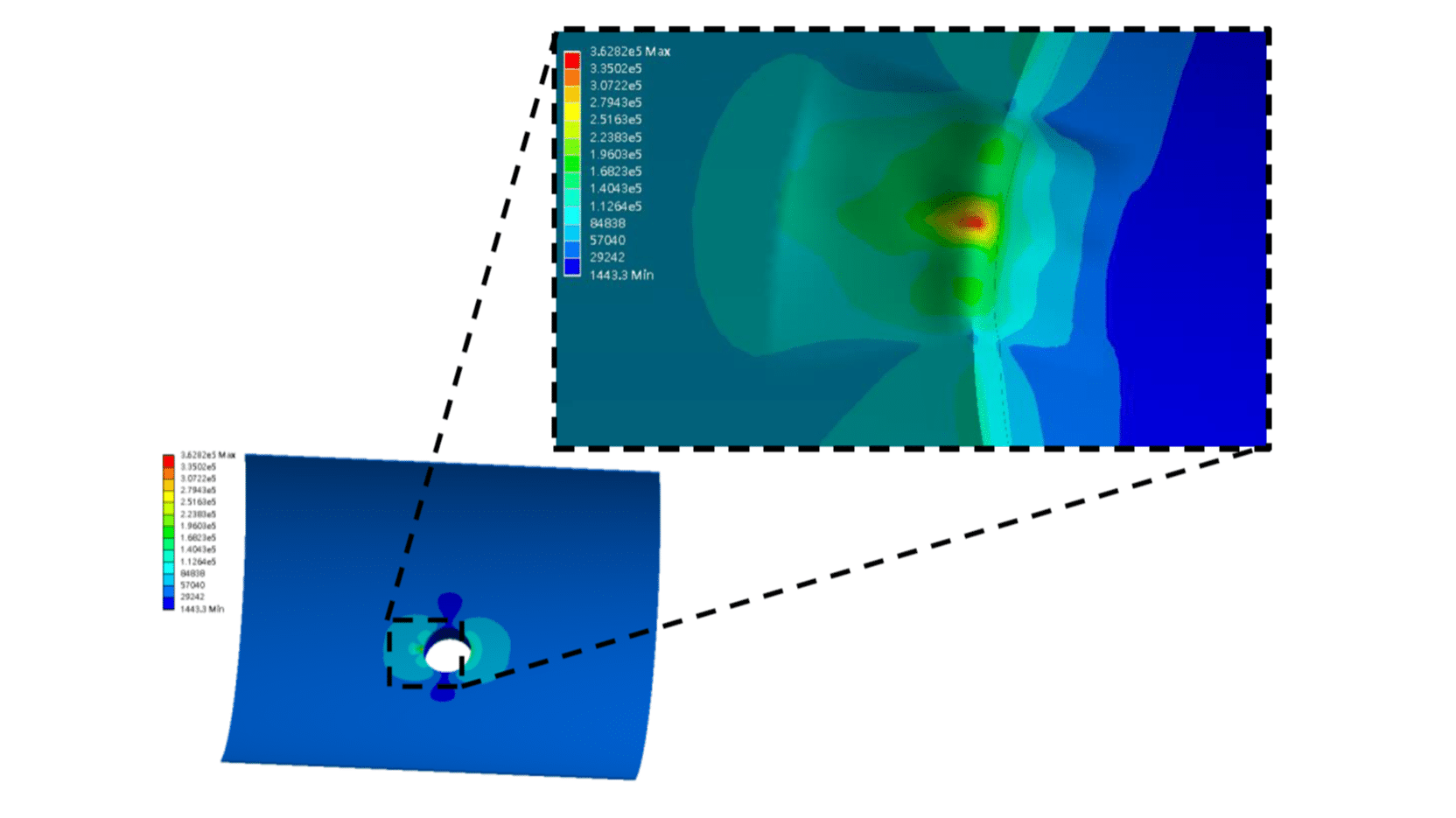

二、設備設計尺寸與缺陷非破壞檢測數據

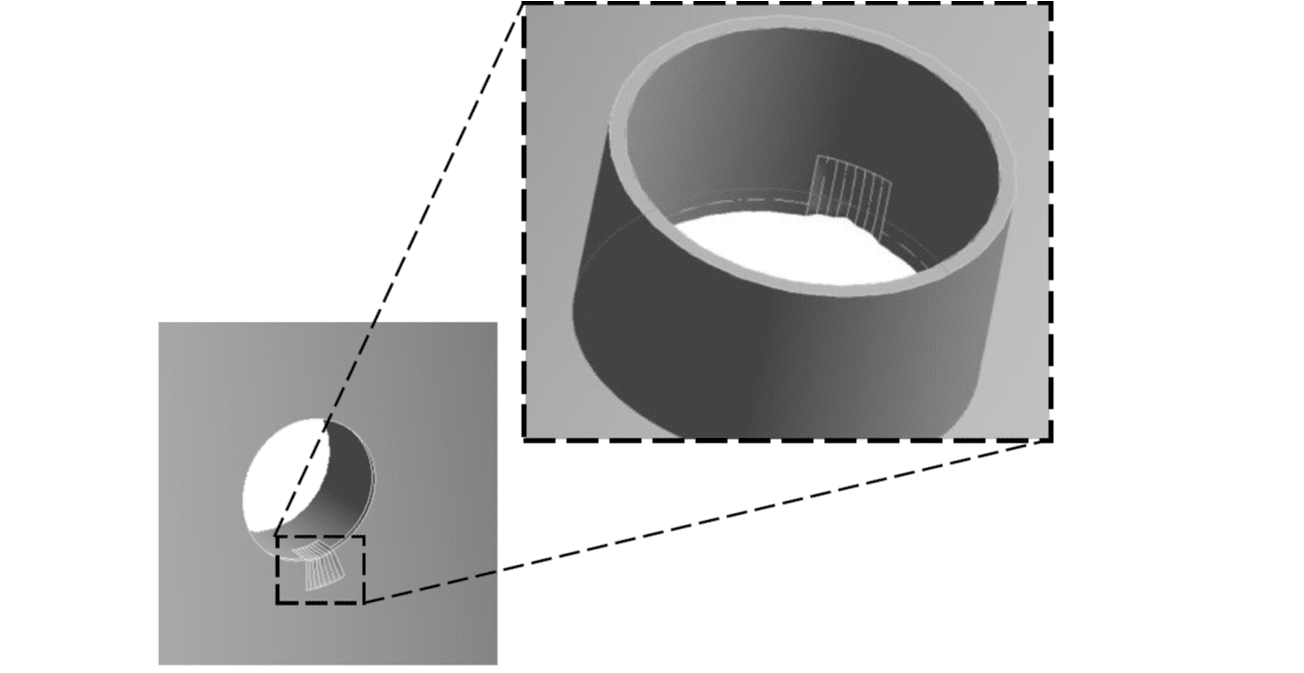

以參數化產出之模型(圖 3)假設該模型已有缺陷產生需評估設備之殘餘強度,其缺陷形式為局部減薄,缺陷位置為設備上方之噴嘴與胴體銜接處。截取一範圍作為子模型分析(圖 4)。參數化胴體與噴嘴參數如下表1所示。

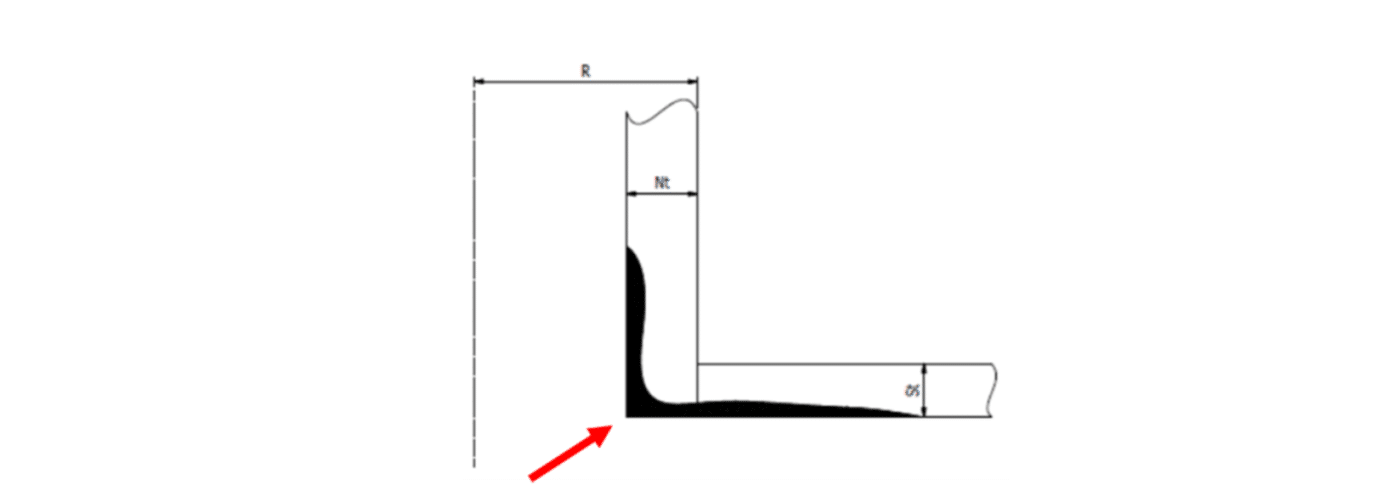

噴嘴與胴體銜接處內部可能因化學品腐蝕(corrosion)或流體沖蝕(erosion)而產生缺陷,噴嘴與胴體銜接處之缺陷可能產生之形式如圖 5所示。本文章之局部減薄棋盤測點數據如表 2。並依照缺陷形式及假設數據於子模型噴嘴上繪製出缺陷模型(圖 6),以假設設備使用因腐蝕及沖蝕造成之金屬損失。

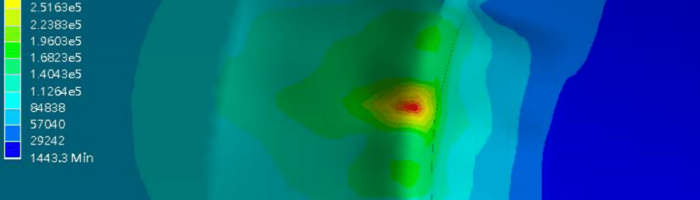

三、殘餘強度評估

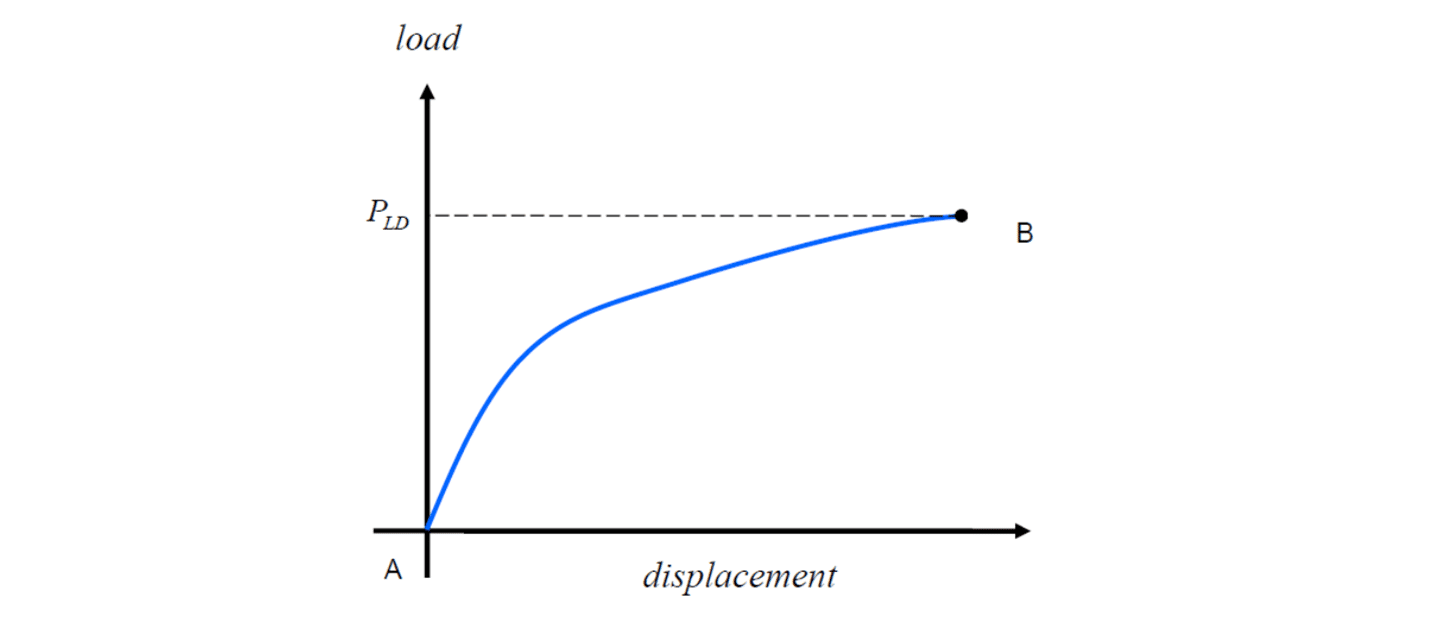

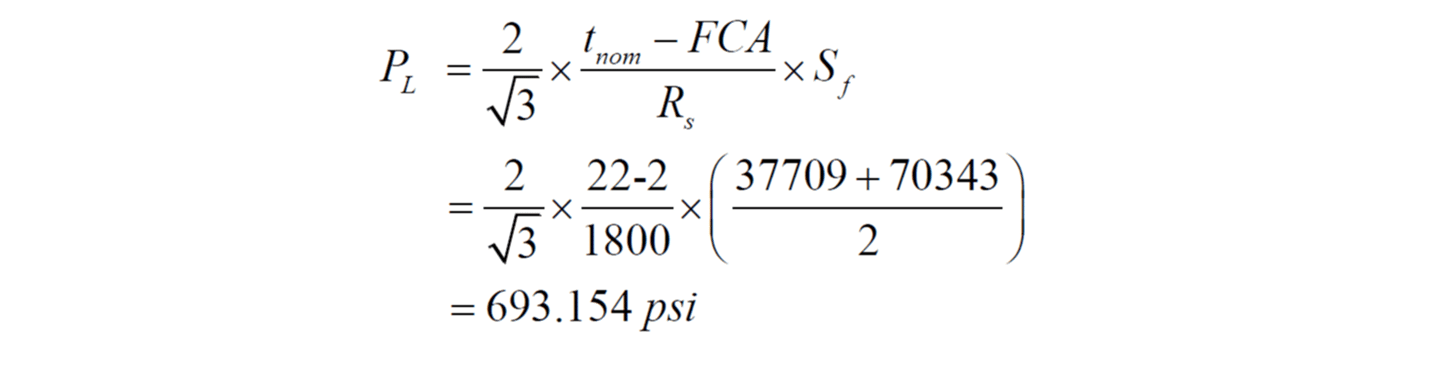

以一臥式壓力容器之噴嘴作為分析對象,該設備是依循ASME VIII-1 DBA所設計而成的臥式壓力容器。並以ASME VIII-2 DBA塑性崩塌負載方法,計算設備的最大能夠運轉的壓力,即爆破壓力(burst pressure, BP)。負載的疊加可先以彈塑性力學推得圓柱形設備的塑性崩塌負載,在以此反推需疊加的負載間距。遠離推估的負載時,負載跨距能夠稍大,在靠近推估負載時,負載跨距便要縮小,以求得能使設備收斂的最大負載。

由於以塑性崩塌負載方式進行分析,為避免設定過多的數值使計算時間過多。使用彈性力學方式預估可能會發散的負載。所推得結果大約為693.154 psi。

四、結果討論

本文章透過有限元素分析結果得到未受損噴嘴及受損(有局部減薄缺陷)噴嘴的崩塌負載分別為544 psi 及 457 psi,以有限元分析計算所得RSF為0.84,已低於殘餘強度的最低值,設備處於較不樂觀的情況。需進行降載才能夠繼續使用。

肆、結論

設備進行應力分析時,主要可分為前處理與分析運算兩步驟。以參數建模的方式較能減少整體應力分析時間,本文提出參數化方式減少前處理時間。透過參數化與物件組合來建立設備的實體模型,可省去在繪製過程中所耗費的時間。除此之外,在繪製過程中也可以有效降低因重複性動作所造成的錯誤。

當參數化方式用於設計階段時,更能夠直接透過參數的變更轉換模型的特徵尺寸,因此能更方便建立模型及加快DBA的計算。針對缺陷位於特殊幾何部位,無法採用API 579 Level 1與Level 2執行時,可採用有限元執行API 579 Level 3分析,以得到真實的殘餘強度值,於本文亦有案例證明其可行性。

伍、參考文獻

- [1] DA. Crowl and J.F. Louvar, Chemical Process Safety-Fundamentals with Application,3rd, Prentice-Hall, 2011.

- [2]Takuyo. Kaida. Expreimental and numerical validation of fitness for service assessment for cylindrical and spherical pressure vessel with local metal loss, 2008 ASME Pressure Vessels and Piping Division Conference.PP1-6, Chicago, Illinois, USA,7/27-7/31, 2008.

- [3] C.M. Holtam, D. P. Baxter, I. A. Ashcroft, R. C. Thoms\on, A Survey of Fitness-for-Service Trends in Industry, Journal of Pressure Vessel Technology,Vol133,PP1~10,February,

- [4] API, Pressure Vessel Inspection Code: In-service Inspection, Rating, Repair,and Alteration API510,3th ed API,USA. 2014.

- [5] 陸彥儒,殘餘強度係數於結構完整性評估及負載調整,高雄第一科技大學環境與安全衛生工程系,2015

- [6] 李威辰,含缺陷非規則型態元件實體模型建立與有限元素分析,高雄科技大學環境與安全衛生工程系,2018

延伸閱讀:淺談壓力容器疲勞破損預防及檢查