views/visitor

美國加州煉油廠製程安全管理法規5189.1

作者 張一岑

社團法人中華產業機械設備協會 顧問

目錄

摘要

2012年,美國加州瑞奇蒙市煉油廠失火後,州長立即召集了一個跨局處的煉油安全小組,除調查意外原因外,並探討改善方案。經過數年協商與努力,加州終於採取化學安全與意外調查委員會與煉油安全小組的推薦方案,並應用美國化學工程師學會以風險為導向的製程安全理念,於2017年立法,大幅修改僅適用於煉油業的製程安全管理法規:一般工業安全命令5189.1。新法規共有24項,除大幅修改原有15項內容外,並增加9個新項目。

加州新製程安全管理法規是美國政府所公布的第一個與製程安全有關的全面性法規,要求煉油廠應用整合性、結構化的方式預測、分析與消減可能引發意外的潛在危害。它改變了製程安全管理的執行方式,而以一種由強制規範與績效為導向所混合的手段,取代既有的控制或因應風險,以預防風險的發生。

壹、前言

2012年8月6日傍晚,位於美國加州舊金山近郊瑞奇蒙市(Richmond, California)的雪佛龍石油公司(Chevron Corp.)煉油廠4號常壓減壓裝置上的8英吋管線破裂,釋放出大量可燃性碳氫化合物。部分碳氫化合物揮發形成蒸氣雲後,再與點火源接觸,引發火災。火勢延燒3個小時後雖被控制,但已造成20人住院治療與附近社區15,000居民因呼吸煙氣而就醫[1]。

意外發生後,布朗州長馬上組織了一個由13個跨聯邦與州政府局處的煉油廠安全工作小組進行調查。2014年2月所公布的調查報告中強調安全是政府、產業與員工共同分享的目標,除提出改善緊急應變與準備、安全與預防危害事件與社區教育與警覺等三點外,並建議在煉油廠製程安全管理法規與加州意外釋放預防CalARP計畫中增加下列六項要求[2] :

- 建置最大可行性的本質較安全系統;

- 定期執行安全文化評估;

- 在製程危害分析中增加損失機制危害分析;

- 重大意外或洩漏後, 完成根本原因分析;

- 明確的人因與組織變更的影響與責任;

- 安全防護分析-應用防護層分析,確保安全。

美國化學安全與意外調查委員會(CSB)也發現加州現有的製程安全管理法規的弱點,建議進行下列改善措施[3]:

- 修改法規與加強執行計畫;

- 要求煉油廠執行嚴謹的損害機制審查,可在意外發生前及時發現與減輕潛在危害的風險;

- 煉油廠應分析製程危害分析(PHA)安全防護的有效性;

- 廠方發現危害後,未應用本質較安全技術,以降低風險;

- 執行健全的損失機制審查。

加州工業關係局(DIR)花了三年時間,制定出一個全新且僅適用於煉油廠的製程安全法規-一般工業安全命令5189.1:煉油廠製程安全管理 (Process Safety Management for Petroleum Refineries, General Industry Safety Orders §5189.1)。修法期間,工業關係局與煉油業及煉油廠員工進行大量溝通與協調。以2014年為例,工業關係局即舉辦過26場公聽會,除說明意外調查報告發現、建議與法規修改內容外,並聽取業者、專家與從業人員的意見。新法規經過數次修改後,終於在2017年10月1日立法,並交由職安局執行[4]。

貳、新法規特點

加州新製程安全管理法規是美國第一個與製程安全有關的全面性法規。它要求煉油廠應用一種整合性、結構化的方式預測、分析與消減可能引發意外的潛在危害。廣義而言,它改變了製程安全管理的執行方式,應用一種由強制規範與績效為導向所混合的手段,取代既有的控制或因應風險,以預防風險的發生。新法規要求煉油廠必須應用最有效的方法,持續地發現與消減製程安全危害,以預防意外的發生。法規要求

- 煉油業主必須執行有效的符合法規的計畫;

- 員工與承攬商積極參與;

- 業主有最後決定的權威,但必須將所有決策過程列入書面紀錄。

這種創新的方式將會持續改善煉油廠的製程安全。雖然新法規制定目的是為了保障煉油從業人員與附近社區居民的安全,但是它可以確保煉油製程的持續運轉,足以提供全州交通運輸所需的油品。此法規也提供石油與化學工業一個新的工業安全與員工參與的典範[4]。

参、新法規內容

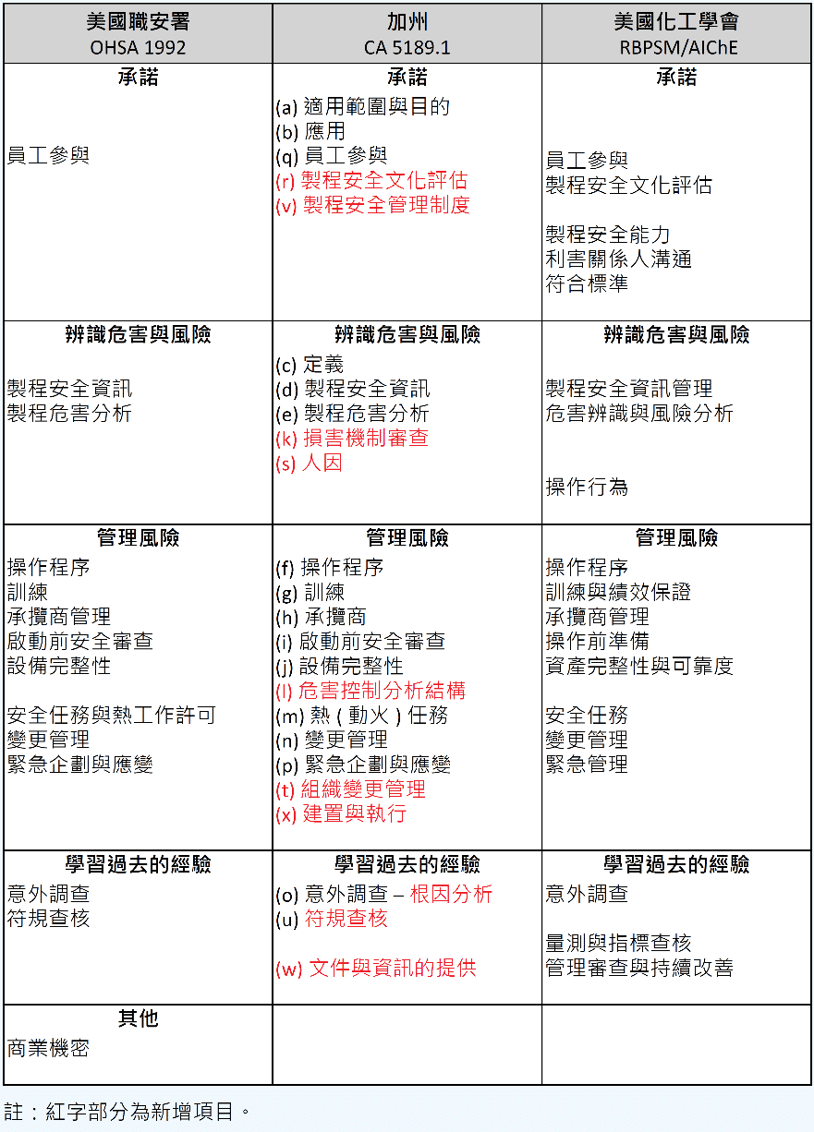

新法規總共有24項,除大幅修改現有的15個項目內容外,並增加製程安全文化評估、製程安全管理制度、損害機制審查、危害控制架構分析、人因、組織變更管理、符規查核、文件與資訊的提供、建置與執行等九項(表一)。

加州工業關係局採取CSB與煉油安全小組的推薦方案,並應用美國化工學會化學製程安全中心叢書,如風險為導向的製程安全導引(Guidelines for Risk Based Process Safety, 2007) 與 本質較安全化學製程(Inherently Safety Chemical Processes: A Life Cycle Approach, 2009)中的建議,將法規分為承諾、辨識危害與風險、管理風險與學習經驗等四部分,強調工業界應該秉持持續改善的精神,發現製程中潛在危害、定期查核績效指標並且從經驗中求取進步。

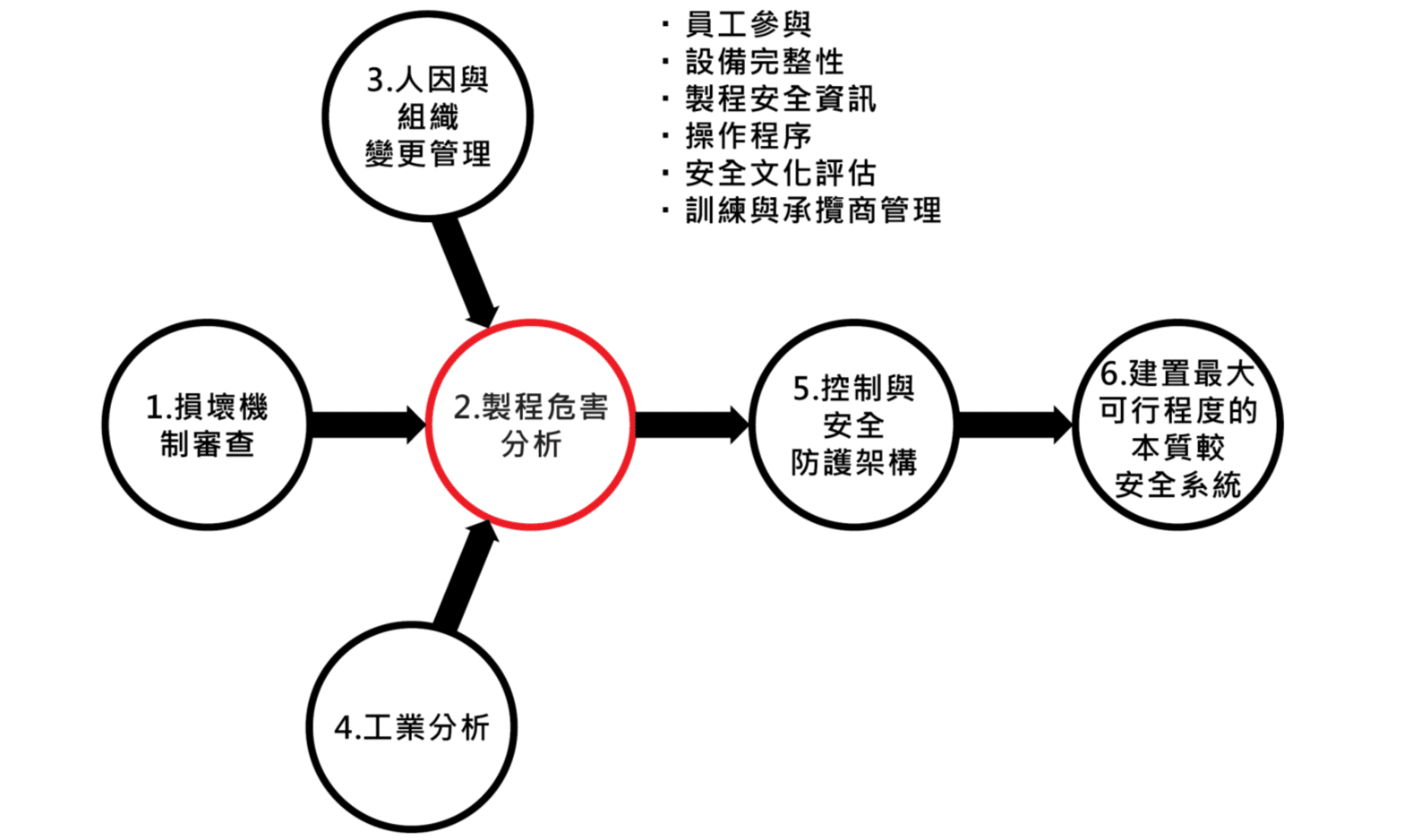

一、製程危害分析

如圖一所顯示,製程危害分析(process hazard analysis, PHA)仍是製程安全管理制度的核心,但新法規增加一個較為健全的技術與管理的資訊體系,可以引發明確的實踐需求。當製程安全分析小組發現一個可能導致重大意外事故的危害或狀況時,廠方不僅必須執行危害控制架構分析與安全防護分析與定期完成改善外,還必須重新審查員工參與、設備完整性、製程安全資訊、操作程序、安全文化評估與訓練與承攬商管理等項目。

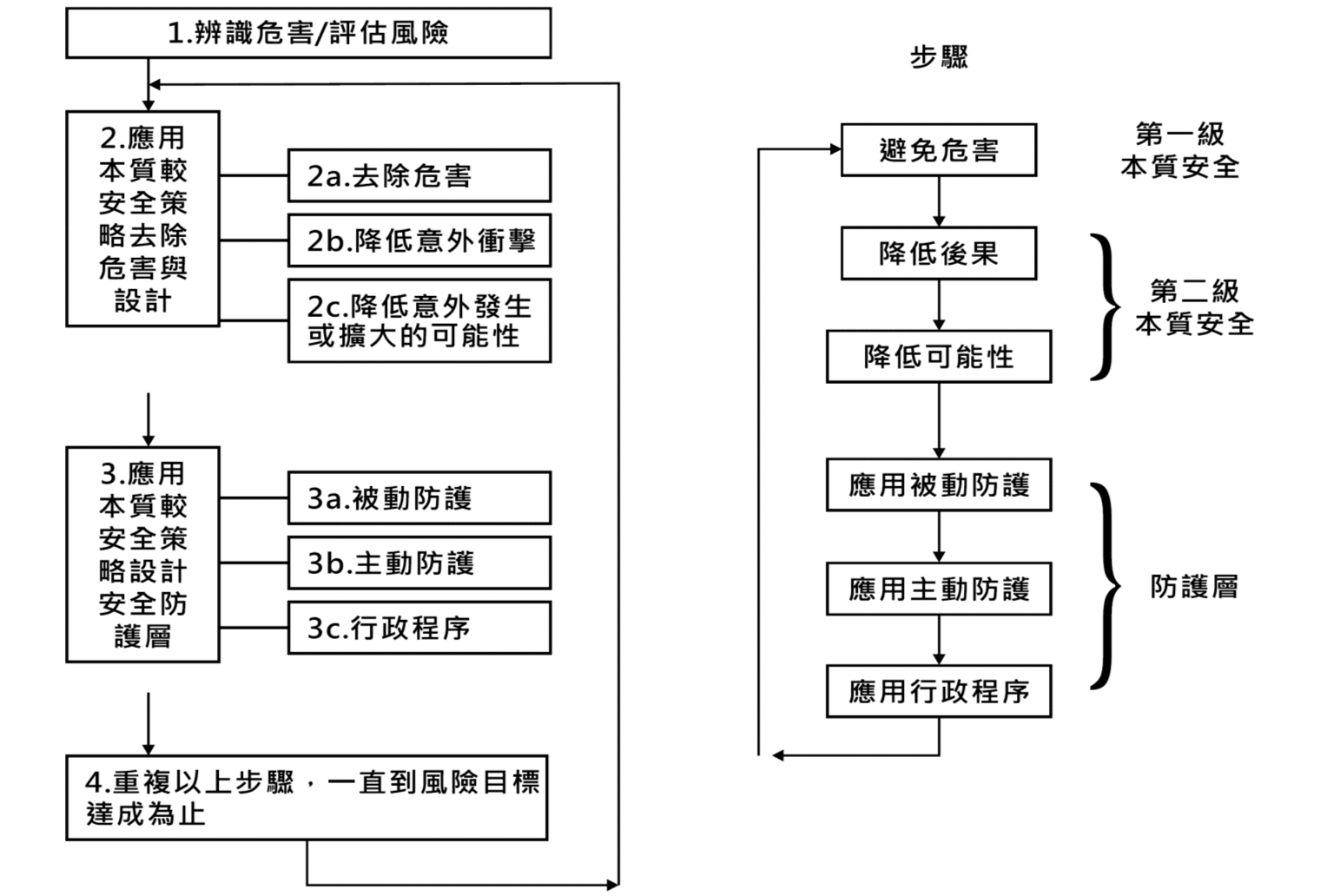

二、危害控制架構

危害控制架構(hierchy of hazard control, HCA)如圖二所顯示,是加州新製程安全管理法規的基礎之一。它是一種普遍為工業界所應用的氣除與消減危害,以降低風險的系統架構,包括辨識危害及與評估風險、應用本質較安全策略去除危害與設計、應用本質較安全策略設計安全防護層等。執行時,必須重複這三個主要步驟,一直到風險目標達成為止。當製程危害分析小組評估一項高危害性化學品的風險時,必須探討下列問題:

- 初級本質安全:是否可以應用較安全的物質取代? 較安全的替代物質是否會造成供應鏈上游或下游新的風險呢?這些新的風險是否可被預防或消減呢?

- 次級本質安全:是否可以減少使用量或在較溫和的壓力與溫度下應用呢?

- 被動防護層:危害性物質是否可以在抗腐性的管線與設備中流動或應用呢?

- 主動防護層:是否可應用自動啟動裝置或系統以防護不安全狀況?

- 程序防護(緊急應變):員工啟動安全或防護裝置的可行性。

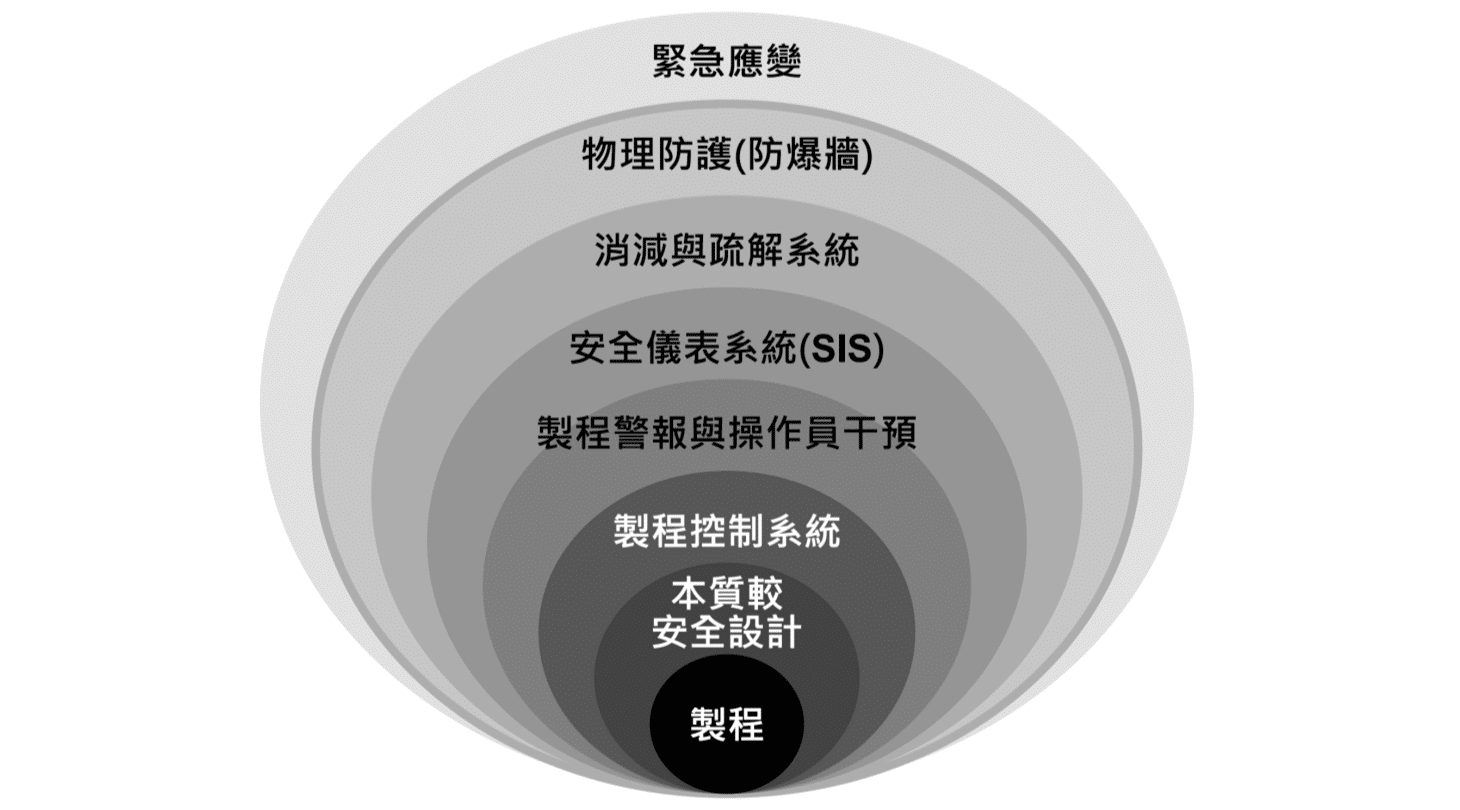

安全防護分析(safety protection analysis, SPA)為分析現有的安全防護層(圖三)是否足以維護製程安全將風險降至目標值以下。2015年5月,美國加州聖塔芭芭拉郡地下原油管線由於未安裝自動關閉閥,當原油洩漏後,洩漏無法停止,導致105,000加侖流進涵洞與21000加侖流到海上,造成嚴重的環境汙染與生態破壞。

三、損壞機制審查

損壞機制審查(damage mechanism review)顧名思義為審查導致設備損害的原因如腐蝕、張力破裂、熱損害等機制。新法規規定業者在法規實施後三年內完成50%以上的最初損壞機制審查, 在五年內全部完成。每五年必須重新驗證一次。審查工作必須由具經驗的工程、設備、管線檢查、損壞與失敗機制與操作等領域的專家所組成團隊執行。審查過程包括評估製程流程圖、辨識所有的損壞機制、決定抗拒損壞機制的材料、預防或消減損壞地方法、辨識操作條件中可能造成及加速或降低及去除損壞。損壞機制包括機械負載失敗如韌性斷裂、脆性斷裂、機械疲乏與屈曲、侵蝕、腐蝕、熱失敗如蠕變、冶金轉換與熱疲勞、破裂、脆化或其他導致失敗的因素。審查完成後,必須在定期內完成書面報告,報告大綱包括製程單元與損壞機制、結果、消減損壞建議與預防損壞建議。業主必須執行審姹小組的建議。

四、意外調查-根本原因分析

意外事故發生後48小時內,必須開始進行調查。調查小組必須應用根本原因分析方法,決定造成意外的原因。調查結果除列舉造成意外的根本原因外,必須提出避免意外發生的暫時性建議與消除根本原因的改善建議。調查小組必須在90天內完成書面報告,報告內容涵蓋意外發生時間、地點、調查開始日期、意外過程/後果、根本原因、改善建議、DMR、PHA、SPA、HCA等分析結果。

五、製程安全文化評估

新法規實施後18月內必須進行評估;以後每隔五年執行一次。評估由專業團隊負責評估執行的有效程度,成員包括熟悉製程人員與廠方代表。評估項目為危害通報系統、業主對危害通報的反應、誘因制度不致於會打消危害通報意願的程序、緊急狀況發生時,有確保製程安全最優先的程序等。評估完成後60天內,必須向員工公佈結果與改善建議。90天內,必須完成書面報告,內容涵蓋方法、發現與結論、建議改善等。

六、人因

新法規實施後18個月內,業主必須發展與執行人因計畫。在主要製程變更、意外調查、PHA、組織變更管理 與HCA中,增加書面人因分析。在三年內完成50%以上操作與維修程序的人因評估,並在五年內全部完成。業主必須應用有效方法評估人員配置、任務複雜度、完成任務時間、訓練需求、員工專長與經驗、人與機械及系統互動、作業環境的對生理影響、員工疲勞、輪班與加班效應、通訊系統、操作/維修程序的明確與易懂等。程序控制的人因分析必須包括防錯機制、自動警示、自動停機系統等。

七、組織變更管理

業主必須發展與建置組織變更管理程序。下列任何一個行動的有效期超過90天以上時,業主必須指定一個小組執行變更管理評估:

- 裁員或減少員工職級;

- 調整輪班時間;

- 增加15%以上員工責任。

所有的組織變更評估必須包括在人因分析之內。

八、符規查核

業主每三年必須執行符規查核,並以書面紀錄查核結果。查核由至少一個具經驗的專業人士執行,並且在查核結束後60天內繳交書面報告,報告保留期限為三年。業主必須執行查核報告中所建議的事項。

九、製程安全管理計畫

廠長為製程安全管理計畫的負責人,必須發展書面計畫,每三年檢討修改之。

廠方必須建立一個負責PSM計畫執行的組織圖,以便於計畫之順利執行,同時建立一個有效的追蹤與紀錄績效指標的制度。

十、執行

業主必須發展一個有效的書面改善計畫,優先執行PHA、SPA、DMR、HCA、意外調查、符規查核等建議。如果建議中有具體事實錯誤、與製程安全無關或不具可行性(成本不是決策的唯一考量時),業主可拒絕執行。如果業主可以證明替代方案可以提供相同或更高等級的本質安全,則可改變改善建議。業主也可改變建議中的安全防護措施,如果他可以證明替代方案可提供相同或更有效的防護。 業主必須設定完成改善建議的期限。

十一、定期檢查

為了落實新法規的執行成效,加州職安局應用煉油業規費,雇用一批專職PSM檢查人員。他們不僅具備工程或技術背景,而且接受過數百小時的相關訓練,足以擔當重任。過去,一個符規檢查員每次只能評估單一項目,無法涵蓋所有的項目。新法規要求州檢察員必須與郡與聯邦環保署的檢察工作相互協調,因此可以檢視較多的項目與執行狀況。

肆、成本效益評估

美國著名智庫-蘭德公司(Rand Corporation)曾接受加州工業關係局的委託,評估新法規的成本與效益。蘭德公司應用不同評估方法所計算出的總成本介於2千萬與1億8千萬美元之間,而由12家煉油廠所蒐集的數據則為5千8百萬美元。加州每年消費145億加侖汽油,每加侖汽油將增加0.4分美元,略高於汽油價格(介於3.2至3.8美元之間)的千分之一。每個人每年平均增加2美元汽油費用[6]。

由於每一次意外事故的財物損失高達2億2千萬美元,而且嚴重損害商譽與社區關係,因此避免意外的發生是煉油業者最重要的責任。蘭德公司認為最具經濟效益的是提升加州油品供應的穩定度。當2015年,位於托倫斯(Torrence, California)的艾克桑美孚(ExxonMobil)煉油廠爆炸後,由於汽油供應失調的緣故,加州經濟在六個月內縮減了69億美元,而且由於每加侖汽油價格上升了0.4美元,導致加州人汽油開支增加24億美元。新法規執行後,不僅可以大幅提升煉油廠的安全,而且還可確保交通暢通與促進經濟發展所需油品的供應。

伍、結語

加州5189.1修正案為美國政府機關針對製程意外所制定的最新、最廣泛業是最嚴格的法規修正。此新法規提供煉油業一個先進的製程安全管理模式,要求煉油廠不僅必須建立良好的製程安全管理制度,而且還必須應用本質較安全的方法確實去除或消減製程中的潛在危害。

此法規將嚴重影響美國聯邦與其他地方政府預防製程意外的政策與態度。雖然至目前為止,除華盛頓州已於2018年1月通過類似的法案外,其他州政府與聯邦政府職安單位尚在觀望或研究中,美國職安署可能會在一兩年內進行修法。加州有1800家使用或儲藏危害性化學品的工作場所,這些場所的潛在風險不低於煉油廠:因此,加州政府未來亦可能修改相關PSM法規。

參考文獻

- [1]. Reddall, B., Seba, E. (2012) Chevron’s California refinery fire contained, not out yet, Reuters, August 7. (Available:)

- [2]. Brown, E.G. (2014). Improving Public and Worker Safety at Oil Refineries: Report of the Interagency Working Group on Refinery Safety. (Available:)

- [3]. U.S. Chemical Safety and Hazard Investigation Board (2014). Regulatory Report. Chevron Richmond Refinery Pipe Rupture and Fire. Report No. 2012-03-I-CA. (Available: ) Accessed February 2018. pp. 96-98.

- [4]. California Department of Industrial Relations (2017) Title 8. Industrial Relations, Division 1. Department of Industrial Relations, Chapter 4. Division of Industrial Safety, Subchapter 7. General Industry Safety Orders Group 16. Control of Hazardous Substances, Article 109. Hazardous Substances and Processes.

- [5]. Wilson, M. P., Hoyle, W., Holmstrom, D. (2018) California’s 2017 Process Safety Management Regulations for Petroleum Refineries:The Future of PSM in the United States? Conference paper, 2018 Global Congress of Process Safety, American Institute of Chemical Engineers, April, Florida.

- [6]. Gonzales, D., Gulden, T.R., Strong, A., Hoyle, W. (2016) Cost–Benefit Analysis of Proposed California Oil and Gas Refinery Regulations, RAND Corporation, Santa Monica, CA, ISBN:978-0-8330-9412-4.

延伸閱讀:淺談製程安全管理推動實務